Призначення виробу

Сепаратор попереднього очищення зерна СПО-80 призначений для попереднього очищення від засмічених домішок поступаючого з поля зернового вороху вихідною вологістю до 35% і вмістом домішок до 20% (при повноті виділення не нижче 0,5). Сепаратор встановлюють у приймальних відділеннях елеваторів, у підготовчих відділеннях зерносховищ і зернопереробних підприємств АПК. Сепаратор виготовляється за 3-ю категорією ГОСТ 15150 в кліматичному виконанні «У».

Порівняння параметрів сепараторів марки СПО

|

Найменування

|

Значення

|

|

СПО-80

|

СПО-125

|

|

Продуктивність при очищенні пшениці об'ємною

масою 0,67 т/м3 з вмістом домішки до 10%

(у тому числі солом´яної до 1%) при вологості 20%

|

До 80 т/год

|

До 125 т/год

|

|

Встановлена потужність, кВт,

|

11,0

|

11,75

|

|

Габаритні розміри, мм.

|

3089х1828х

3023

|

3089х1865х

3322

|

|

Частота обертання вала вентилятора, об/хв.

|

827

|

827

|

|

Частота обертання вала ведучого сітки, об/хв.

|

68

|

68

|

|

Частота ударів підбивальщика, удар/хв.

|

272

|

272

|

|

Частота обертання вала відходів, об/хв.

|

512

|

|

Маса, кг, не більше

|

1500

|

1600

|

Номінальна продуктивність сепараторів СПО для різних культур

|

Найменування культури

|

Об'ємна

маса, кг/м3

|

Перерахунковий коефіцієнт

|

Розмір комірки сітки*

|

Найменування культури

|

Об'ємна

маса, кг/м3

|

Перерахунковий коефіцієнт

|

Розмір комірки сітки*

|

|

Пшениця

|

760

|

1,00

|

15x15

|

Ярова вика

|

800

|

0,70

|

15x15

|

|

Кукурудза

|

700

|

1,00

|

20x20

|

Озима вика

|

800

|

0,60

|

15x15

|

|

Горох

|

800

|

1,00

|

20x20

|

Сорго

|

750

|

0,60

|

10x10

|

|

Боби

|

850

|

1,20

|

20х20

|

Рис

|

700

|

0,50

|

15x15

|

|

Ярий ячмінь

|

720

|

0,85

|

15x15

|

Соняшник

|

355

|

0,40

|

20x20

|

|

Жито

|

700

|

0,90

|

15x15

|

Цукровий буряк

|

300

|

0,40

|

20x20

|

|

Озимий ячмінь

|

650

|

0,80

|

15x15

|

Просо

|

850

|

0,80

|

10x10

|

|

Соя

|

720

|

0,75

|

20x20

|

Рапс

|

700

|

0,30

|

10x10

|

|

Конопля

|

615

|

0,75

|

10х10

|

Овес

|

500

|

0,70

|

15x15

|

|

Гречка

|

650

|

0,70

|

15x15

|

|

|

|

|

* Розмір комірки сітки змінюється в залежності від розміру оброблюваного продукту і узгоджується з споживачем.

При збільшенні зазначених норм засміченості і вологості вихідного матеріалу номінальна продуктивність машини знижується на 2% - на кожен відсоток збільшення забур'яненості та на 5% - на кожен відсоток збільшення вологості.

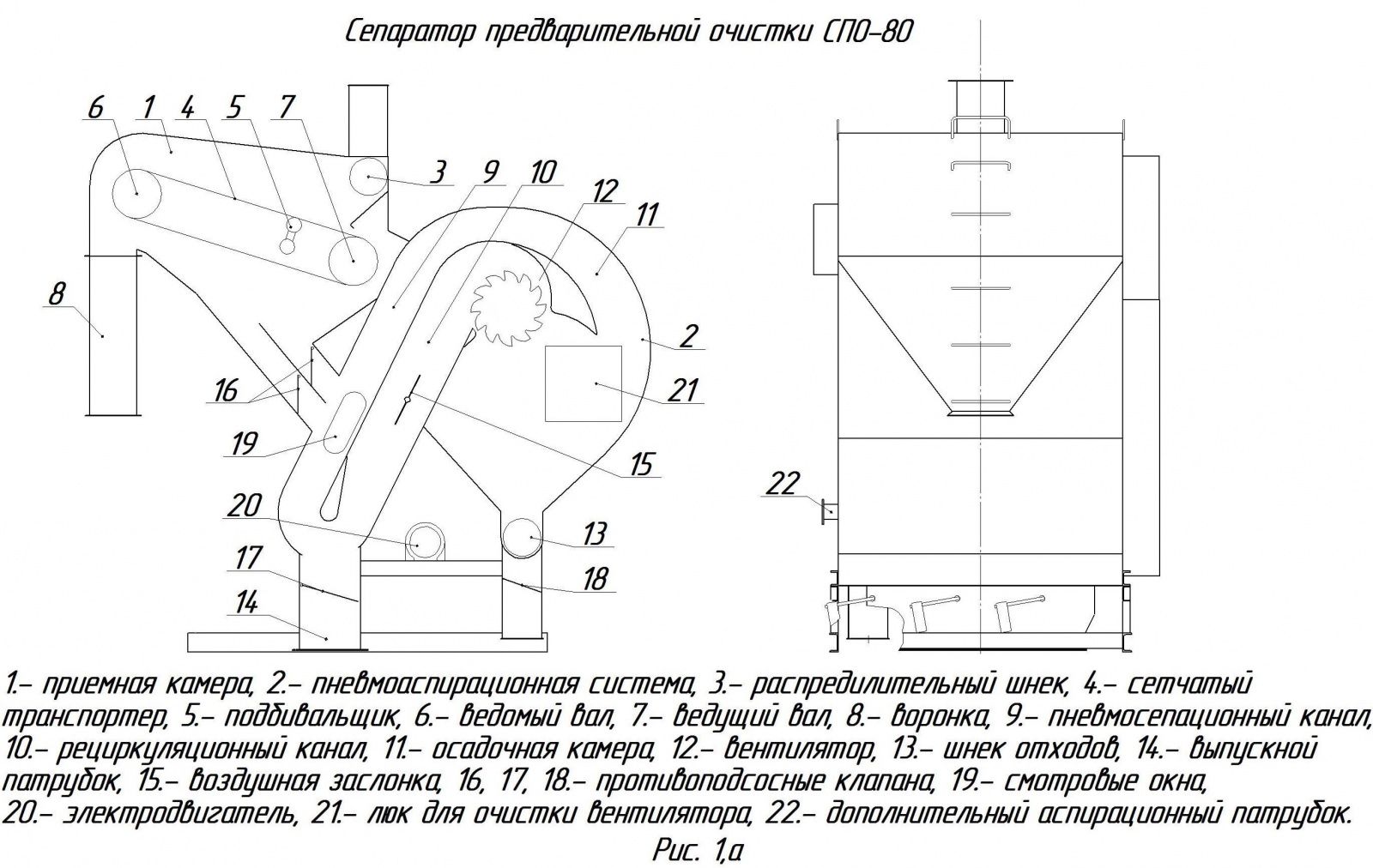

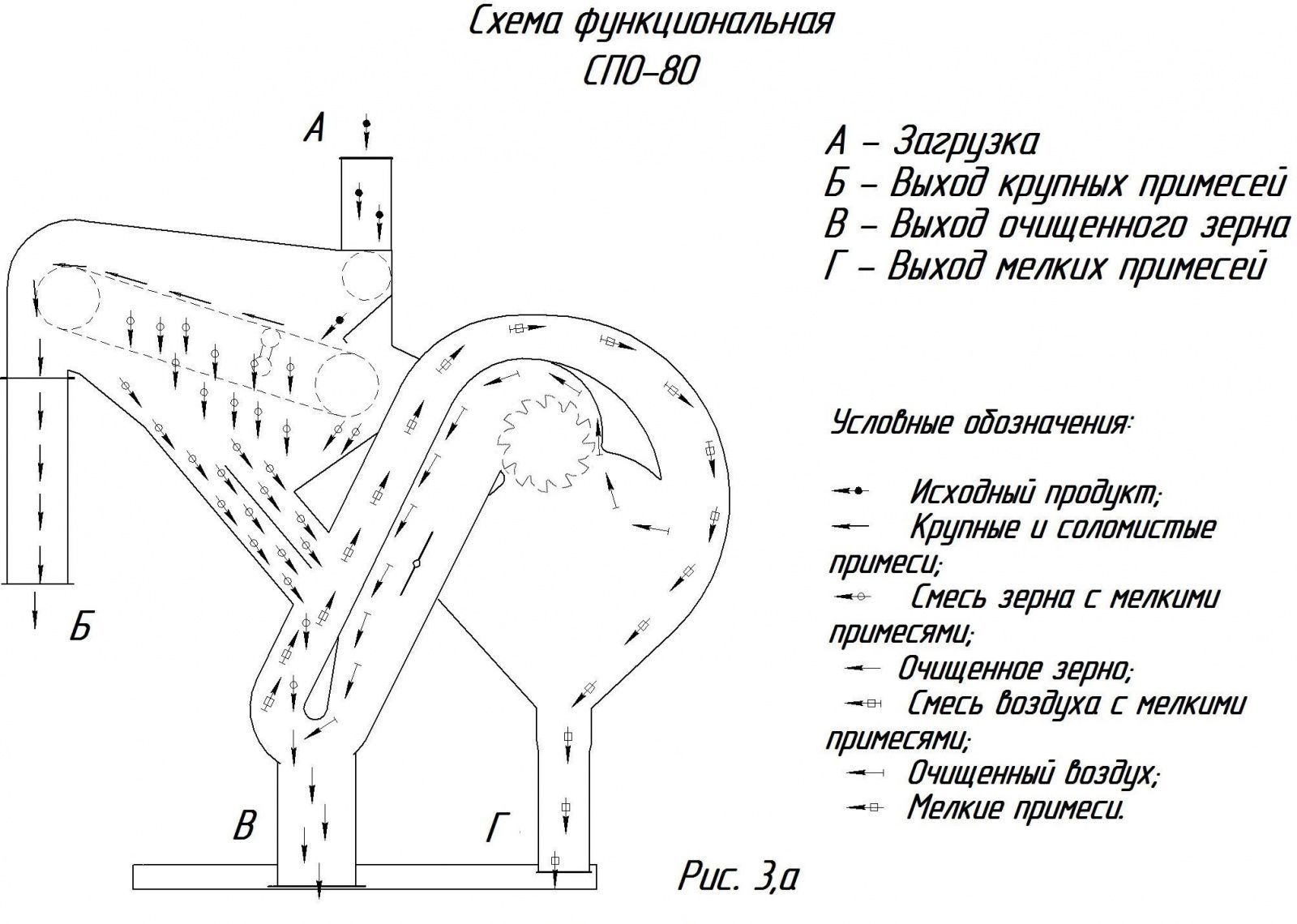

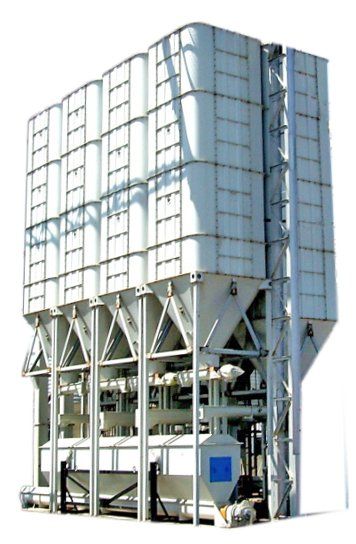

Пристрій і робота

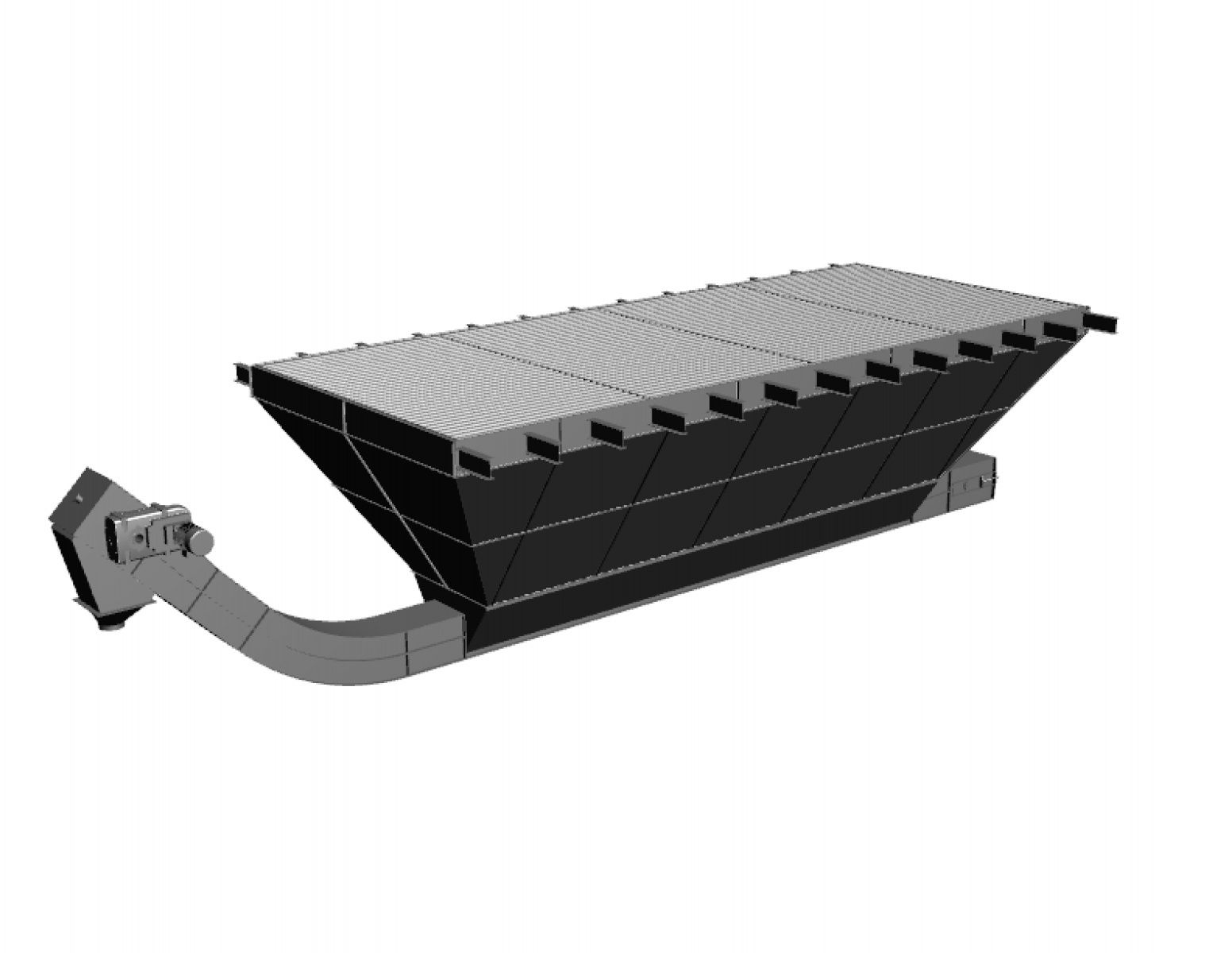

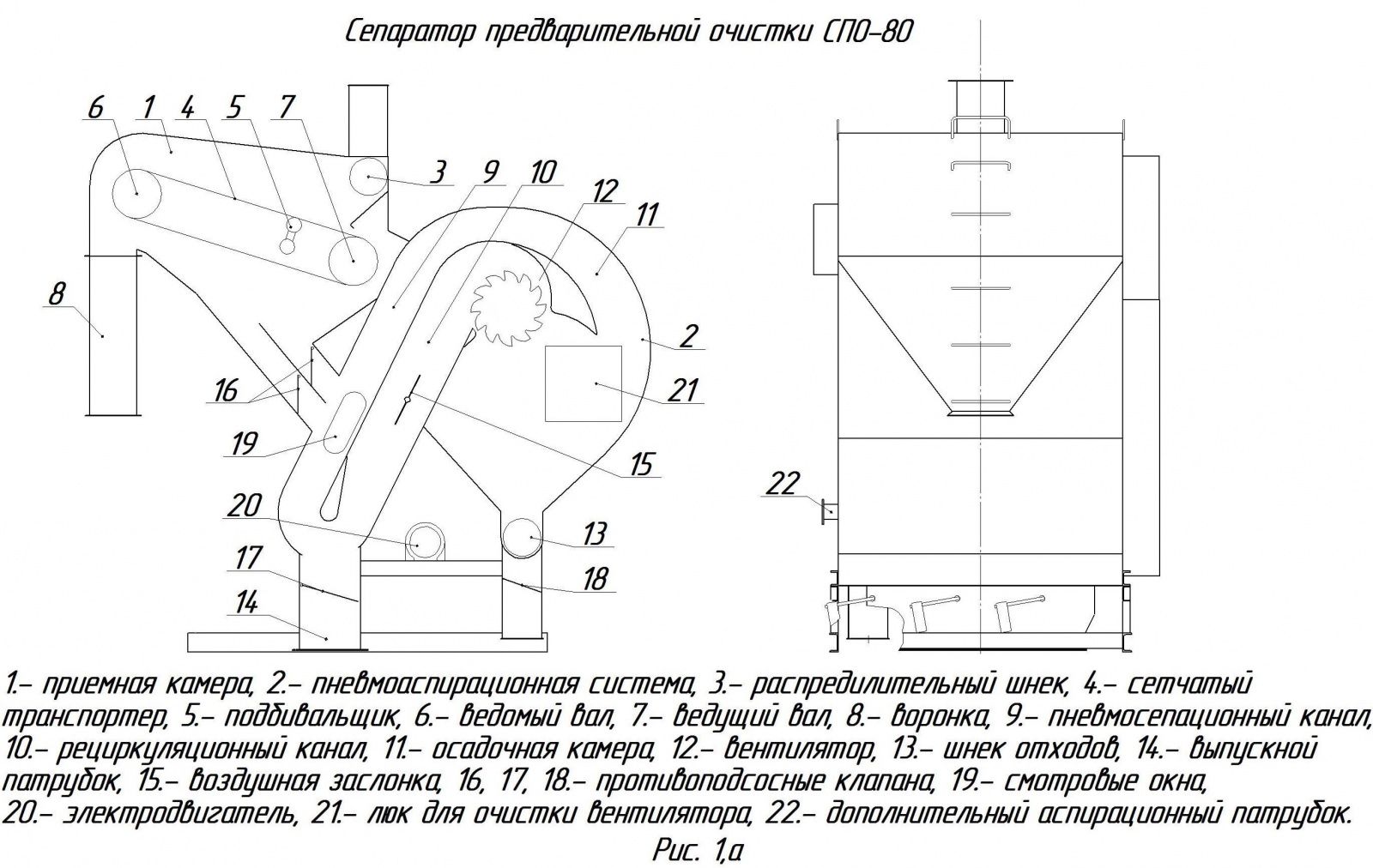

Сепаратор СПО-80 (рис.1,а) складається з приймальної камери і пневмосепараційної системи, що представляють собою збірно-зварну конструкцію з листового матеріалу.

Приймальна камера складається з розподільного шнека з клапаном живильником і регульованими вантажами, «нескінченного» сітчастого транспортера, краї якого прикріплені до спеціальних ланок втулочно-роликового ланцюга, підбивальщика, веденого вала і ведучого вала з приводними зірочками і опорними роликами, воронки для виведення засміченої домішки, в т.ч. солом'яної.

В осадову камеру по ширині сепаратора вбудований діаметральний вентилятор (ротор) і шнек для виведення осаджених виносів. У нижній частині пневмосепаруючого каналу передбачені два випускних патрубки для виведення очищеного зерна з сепаратора.

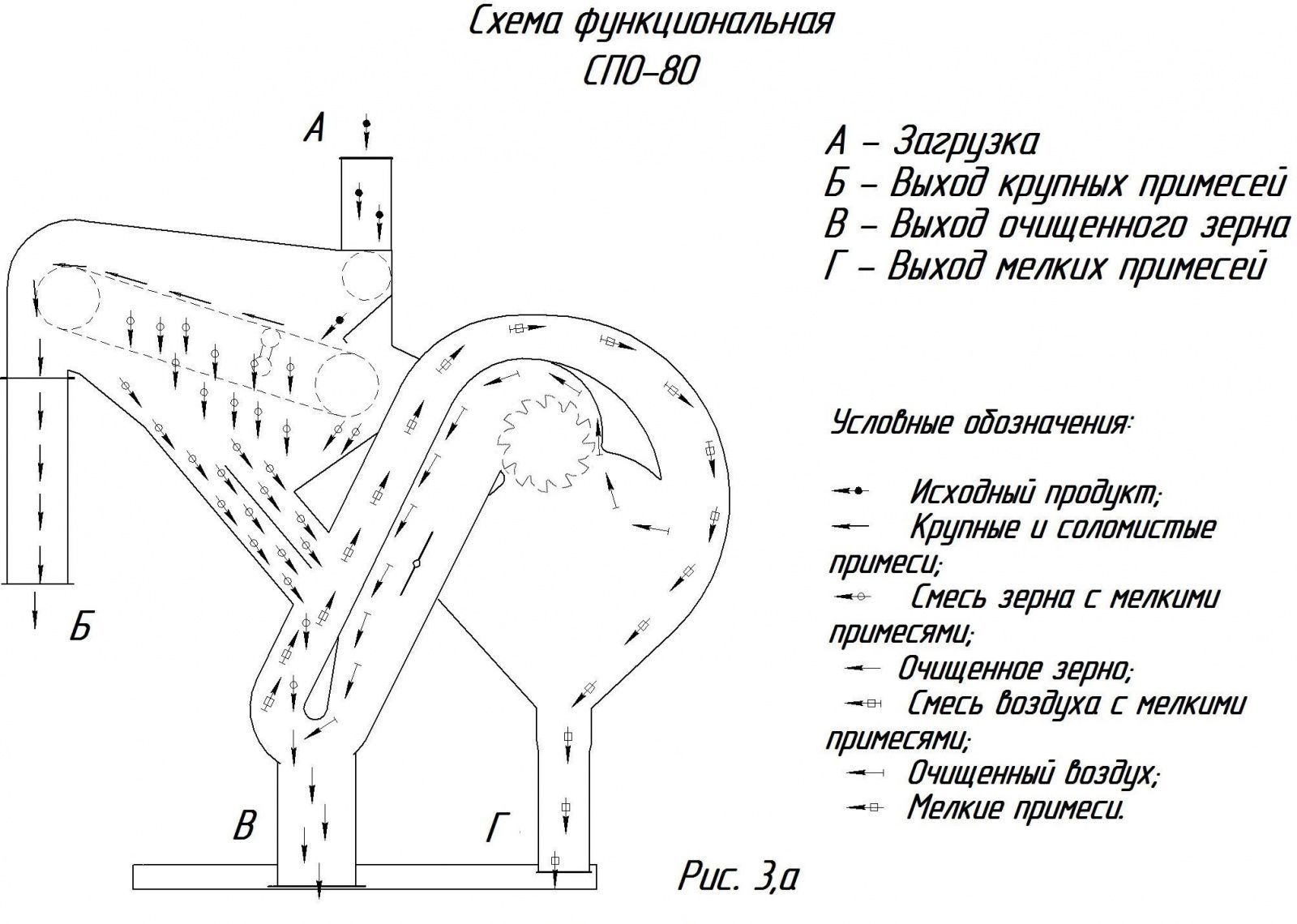

В сепаратор попереднього очищення зерна СПО-80 продукт поступає через приймальний патрубок, розподільний шнек і рівномірним шаром по всій ширині сепаратора потрапляє на сітчастий транспортер. Зерно разом з пилом і дрібною засміченою домішкою проcіюючись через сітку - надходить у зону повітряного сепарування.

Велика засмічена домішка піднімається по сітчастому транспортеру вгору і виводиться з машини через лійку. Для регулювання повітряного потоку в осадову камеру встановлена поворотна регулювальна заслінка. На виході зерна з сепаратора передбачені протипідсосні клапана, а на виході дрібних виносів – протипідсосний клапан. Для візуального спостереження за процесом очищення зерна передбачені оглядові вікна, які кріпляться на стінку за допомогою гумового ущільнення. Для контролю регулювання повітряного потоку встановлений патрубок для забору проб.

Для приводу вентилятора, розподільного шнека, шнека для виведення виносів, провідного і веденого валів, підбивальщика застосовується електродвигун, клинопасові передачі та ланцюгові передачі.

Натяг ременів і ланцюгів забезпечується натяжними роликами і натяжними гвинтами. В осадовій камері передбачені технологічні знімні дверцята для очищення вентилятора від пилу.

Порівняльний аналіз переваг СПО-80, СПО-125 від аналогів

Продуктивність вище тому, що більше:

- ширина (1330 мм замість 1265) і довжина (1050 замість 800) робочої зони сітчастого транспортера, у підсумку робоча площа більше на 38% (1,4 м. кв замість 1,01)

- поперечний переріз каналу аспірації в зоні введення матеріалу 1500х290 мм замість 1250х240, в результаті площа каналу більше на 45%

- частота обертання вала вентилятора 827 об/хв замість 690/720

- швидкість руху сітки 0,98 м/сек замість 0,78

- частота ударів підбивальщика 272 ударів/хв замість 216

- частота обертання шнека відходів 512 об/хв замість 365

- кут нахилу днища приймальної камери (50о замість 45), що збільшило швидкість сходу зерна.

Надійність вище тому, що товстіше і з запасом:

-

метал стінок деталей корпусу – 2,5÷3 мм замість 1,5. Ми вміємо працювати з тонким матеріалом, але більша товщина стінок надає велику жорсткість і як наслідок вібростійкість конструкції в цілому, що позитивно позначається на терміні служби підшипників, насамперед вентилятора

-

електродвигун більшою потужністю 11 кВт замість 4,75-6,5-7,5. При черговій модернізації, коли в конструкцію був доданий бітер на перехід матеріалу з приймальної камери у канал аспірації і додатковий вал підбивальщика, замість електродвигуна 7,5 кВт був поставлений 11 кВт. У цій комплектації споживана потужність під час випробувань становила 8,5 кВт. Додатковий вал підбивальщика не дав значущого приросту ефективності і від нього відмовилися, як і від бітера (причини дивись нижче), а двигун вирішили залишити, незважаючи на те, що при такій зміні споживана потужність вкладалася в 7,4-7,5 кВт.

Що це дає:

(+) електродвигун працює з 70% завантаженням - легко справляється зі стартовими і піковими навантаженнями

(+) механічні деталі двигуна, розраховані на більш високі навантаження, служать довше

(+) мінімізується негативний вплив якості електроенергії (перепади напруги, особливо при зниженій, несинусоїдальність або несиметричність)[1]

(-) реально споживана потужність не набагато більше, ніж при використанні двигуна 7,5 квт на номінальному режимі.

(-) єдиним значущим мінусом є ціна – двигун 11 кВт дорожче приблизно на 200 USD.

Втім, вибір за споживачем, за бажанням замовника, ми встановимо електродвигун 7,5 квт.

Крім того, що більше і товстіше, ще краще ефективність:

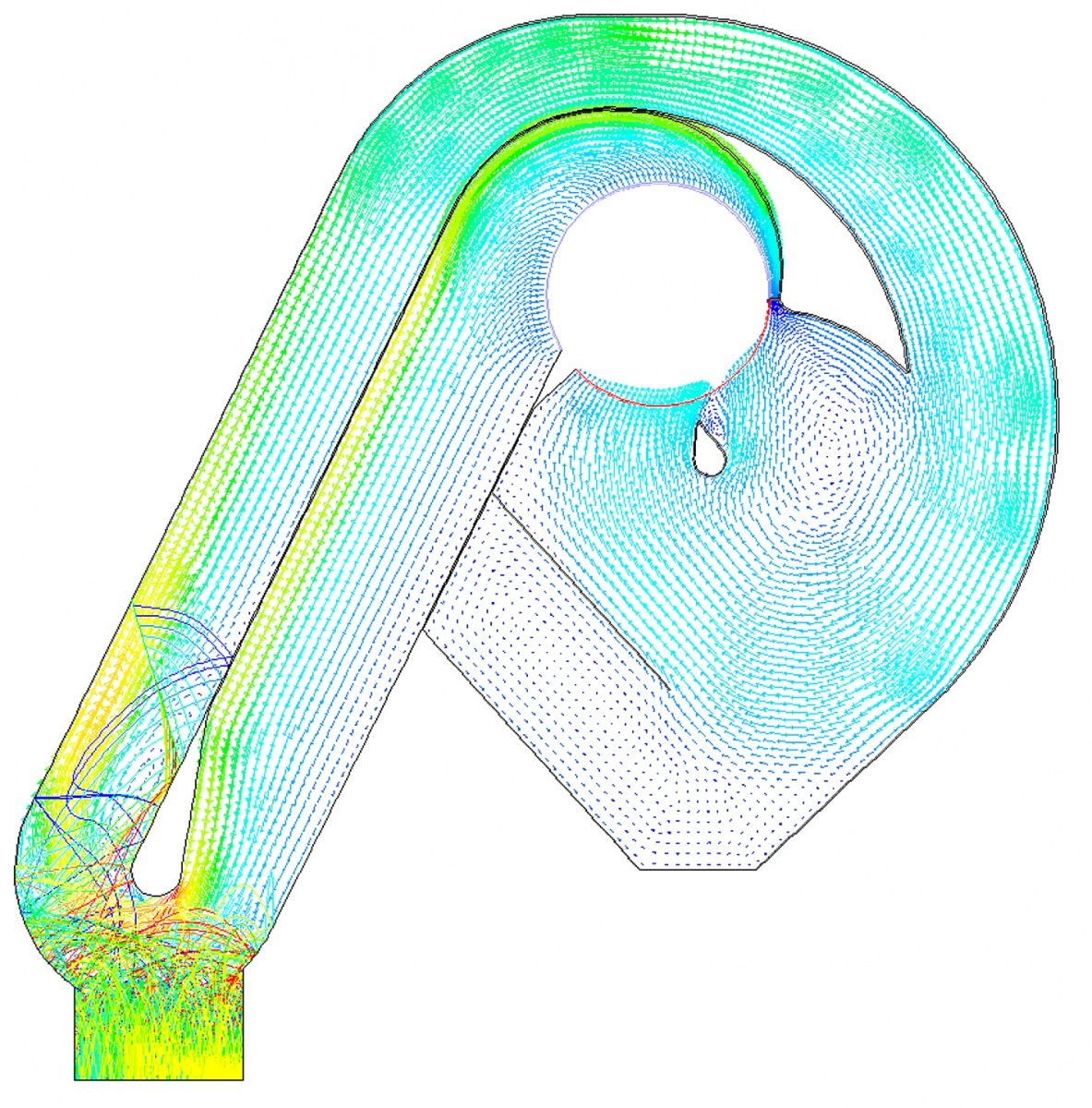

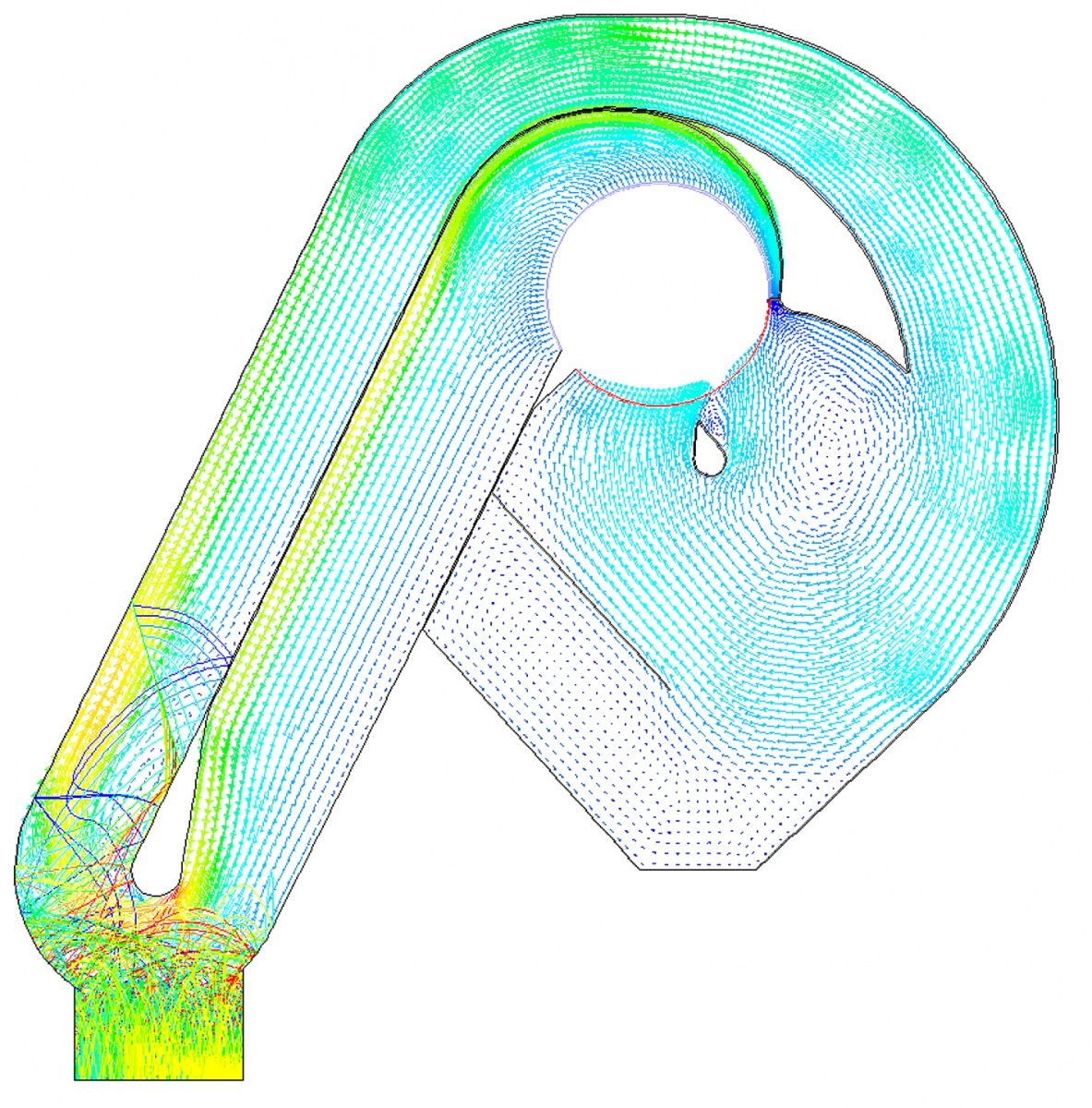

- в сертифікованій лабораторії було проведено математичне моделювання течії повітря в пневмосепаруючій системі попередньої (МПО-50) та модифікованої конструкції СПО-80, на підставі якого оптимізована пневмосепаруюча система:

- подовжена нижня частина пвневмосепараційного каналу

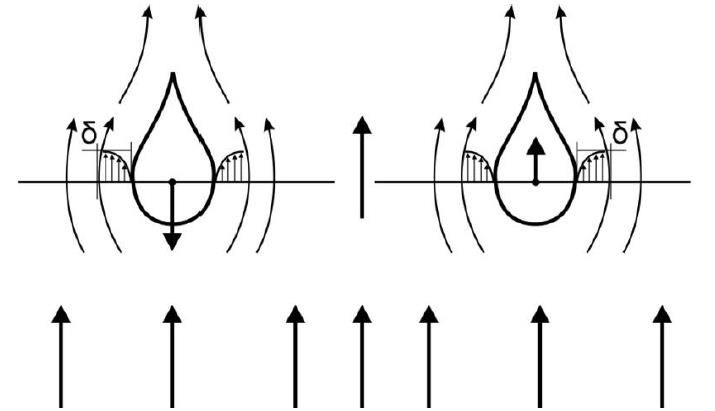

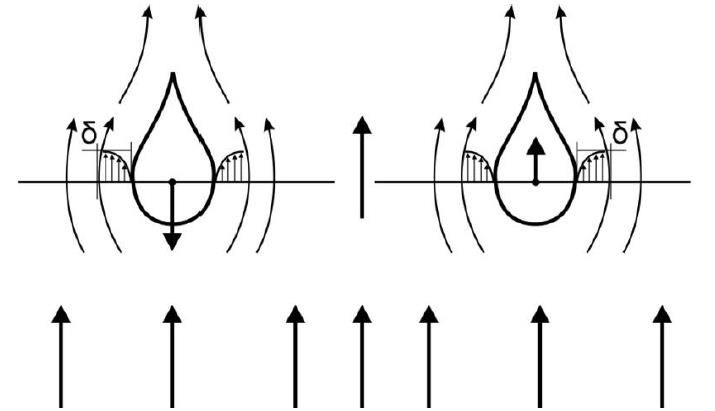

- змінена форма «краплі» в нижній частині розмежувальної стінки між пневмосепараційним і рециркуляційним каналом

- закінчення верхньої частини розмежувальної стінки на вході в осадову камеру набуло аеродинамічну форму

- змінена кривизна осадової камери,

- усе це в комплексі призвело до зменшення зон зворотних повітряних потоків і вирівнюванню векторів швидкості потоків, що поліпшило якість очищення.

[2]

В зв'язку з цим необхідно відзначити принципову відмінність аеродинамічних характеристик СПО-80 і МПО-50М з вигнутою (криволінійною) формою аспіраційної частини від прямолінійних контурів машин ALFA-50, МПО-50М (Дніпропетровська обл). Так, такі машини простіше і дешевше у виготовленні, але з завданнями аспірації вони справляються гірше.

-

змінені кути атаки лопастей вентилятора, що призвело до більш тихої роботи машини і зменшення налипання пилу на лопастях. При налипанні пилу ефективність вентилятора падає і, як наслідок, погіршується якість очищення.

-

збільшено шлях проходження продукту в пневмосепараційному каналі, що підвищує ефективність очищення продукту від легких домішок. Однак це збільшило висоту машини. [3]

-

збільшення висоти машини дозволило збільшити кут нахилу днища приймальної камери (з 45 до 50), що запобігає залягання продукту на ньому;

-

збільшення кута нахилу днища приймальної камери дозволило відмовитися від бітера, який примусово завантажував зерно в аспіраційну камеру і виконував функцію протипідсосного клапана, в новій конструкції, завдяки збільшеному куту нахилу днища, зерно йде самопливом з більшою швидкістю, а замість бітера встановлені протипідсосні клапана. Це призвело до зменшення травмування продукту і збільшення продуктивності машини, а також розвантажило електродвигун на 1,1 кВт і дозволило скоротити експлуатаційні витрати (на 1 ланцюг приводу і 2 підшипника). Короткочасний досвід застосування бітера в конструкції СПО-50 показав зростання травмування зерна, особливо кукурудзи. З цієї ж причини застосування шнека на вході матеріалу в приймальну камеру краще бітера, але ми пішли ще далі;

-

в модифікації машини з живильником (СПО-125) приймальний (розподільчий) шнек замінений на живильник з щілиноподібною засувкою, яка здійснює коливальні рухи, що виключає травмування зерна і завдяки більш рівномірному розподілу продукту по ширині збільшує продуктивність машини. Для обробки насіннєвого матеріалу ми наполегливо рекомендуємо СПО-125, навіть якщо така продуктивність надлишкова.

Крім того, що продуктивніше, надійніше і ефективніше - ще і зручніше у використанні тому, що в конструкції машини передбачено:

-велика кількість лючків для очищення внутрішніх порожнин машини від пилу і швидкої заміни сітчастого транспортера.

-сходи для зручності обслуговування і заміни сітчастого транспортера.

Що є у нас, і чого у них немає (де повністю, де частково):

Відсутність підбивальщика – на пшениці (житі, вівсі ..) з низькою забрудненістю і вологістю не зробить великого впливу на якість очищення, але при сильному забрудненні та ще й при підвищеній вологості, а тим більше на кукурудзі чи соняшнику призведе до підвищеного викиду зерна з великими відходами особливо на сітці 10*10.

Відсутність шнека відходів – альтернативна конструкція - клапан з тягарцями передбачає, що легкі домішки скупчуються на дні аспіраційної камери і коли їх вага перевищує вагу вантажів, легкі домішки під власною вагою продавлюють клапан і відбувається скидання накопичених домішок. Це скидання повторюється циклічно, при цьому порушується режим циркуляції в аспіраційній камері (відбувається скидання тиску і стрибкоподібне зниження швидкості повітряного потоку в аспіраційному каналі, під час якого падає якість очищення), крім того в проміжках між скиданням легкі домішки з купи на клапані всередині аспіраційної камери повторно захоплюються потоком повітря в нагнітальний канал і частково потрапляють в зерно на виході.

Постійно працююче шнекове вивантаження, з урахуванням екрану над ним всередині осадової камери, для затримки домішок у шнека, який так само відсутній в конструкції ALFA та її аналогів, позбавлене цих недоліків.

Відсутність протипідсосних клапанів на вході зерна в аспіраційну частину машини – призводить до падіння тиску (швидкості) повітряного потоку в каналі аспірації вище зони входу матеріалу, так як частина повітряного потоку прямує в приймальну камеру і виходить разом з великими домішками. Це призводить до того, що найважчим частинкам з дрібних домішок не вистачає не вистачає напору для потрапляння в осадову камеру і вони йдуть разом з зерном.

У нашому сепараторі всі три точки входу матеріалу, виходу зерна, виходу дрібних домішок (навіть після шнека) обладнані протипідсосними клапанами.

Встановлений термін служби в нашому паспорті вказано з тех. умов які були задані при початковій постановці на виробництво в 1999 році і на підставі яких він проходив сертифікацію. Всі сепаратори випущені в тому році досі працюють, не кажучи про ті, які випускалися в більш пізній час.

Про надлишкову продуктивність

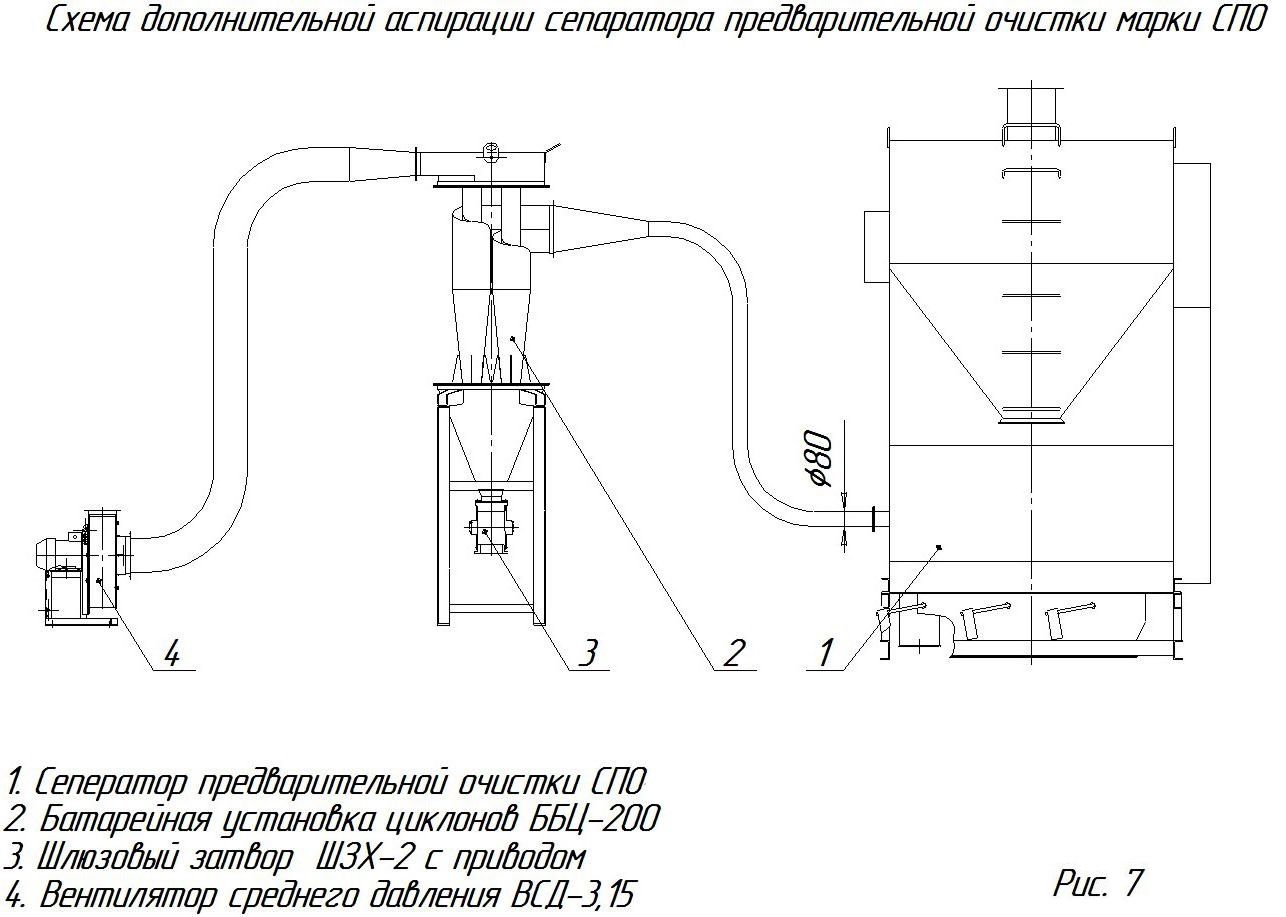

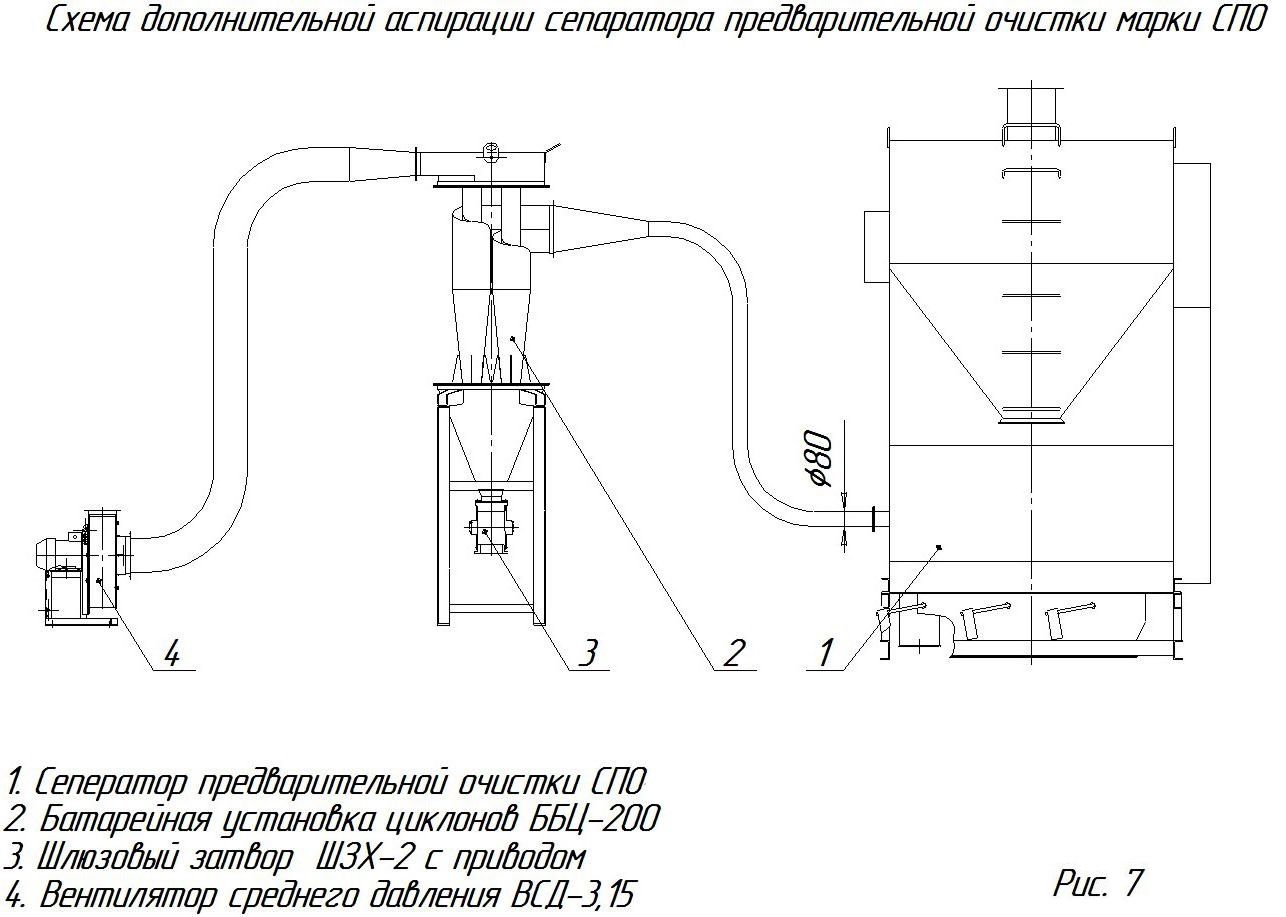

Часто виникають ситуації, коли продуктивність 80 т/год не потрібна, цілком достатньо 50 т/год – при порівняних цінах, відповідь очевидна: при неповному завантаженні фактична якість очищення, особливо від дрібних домішок в аспіраційній частині, значно вище, ніж у аналогів. Багато зерносховищ, особливо невеликі, де немає необхідності в максимальній продуктивності, ставлять на пшеницю сітку 10х10, використовують схему додаткової аспірації[4] і домагаються якості очищення, яке дозволяє їм обходитися без додаткової обробки на решітних сепараторах БСХ-100.

Теорія і практика, точніше теорія на практиці

Швидкість витання, пограничний шар, кут входу в повітряний потік і багато ще чого корисного можна дізнатися в теоретичній літературі, починаючи з часів створення прототипів сучасних машин, грунтовний теоретичний матеріал про принципи роботи яких викладено, наприклад у праці «Процеси сепарування на зернопереробних підприємствах» В. В. Гортинський, А. Б. Демський, М. М.: Колос, 1980. (див. вкладку на сторінці сайту - СПО - Матеріали). Там теоретичні викладки перевірялися ще на ЕОМ «Мінськ-22м». Час не стоїть на місці і ми постійно відстежуємо всі нові дослідження в областях, пов'язаних з продукцією, яку ми виробляємо. У нас є можливість (і ми нею активно користуємося) перевіряти на практиці найбільш перспективні, на наш погляд, ідеї.

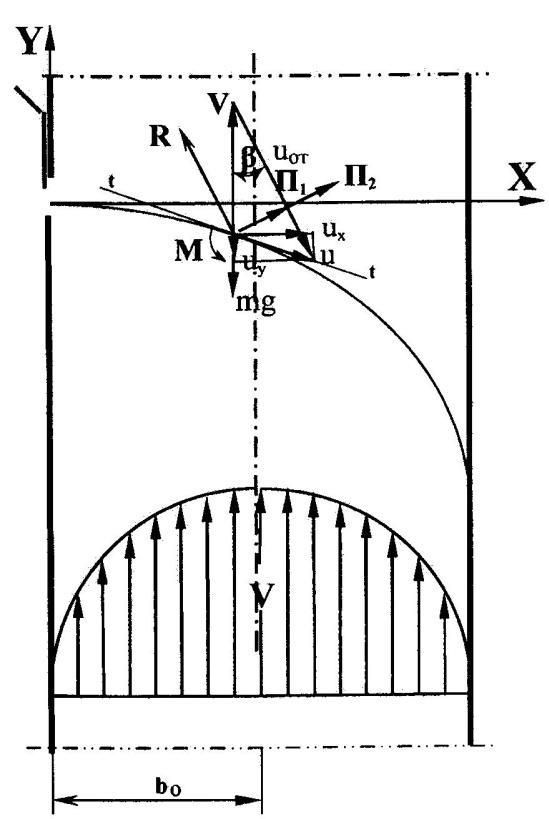

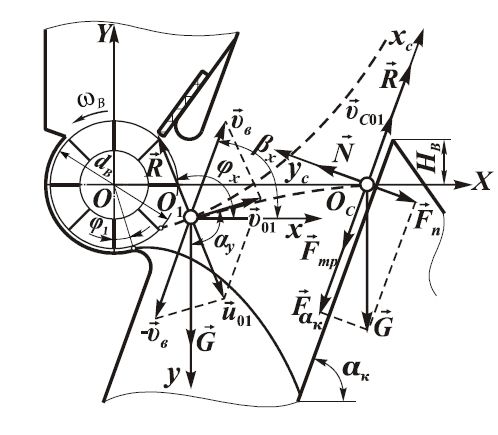

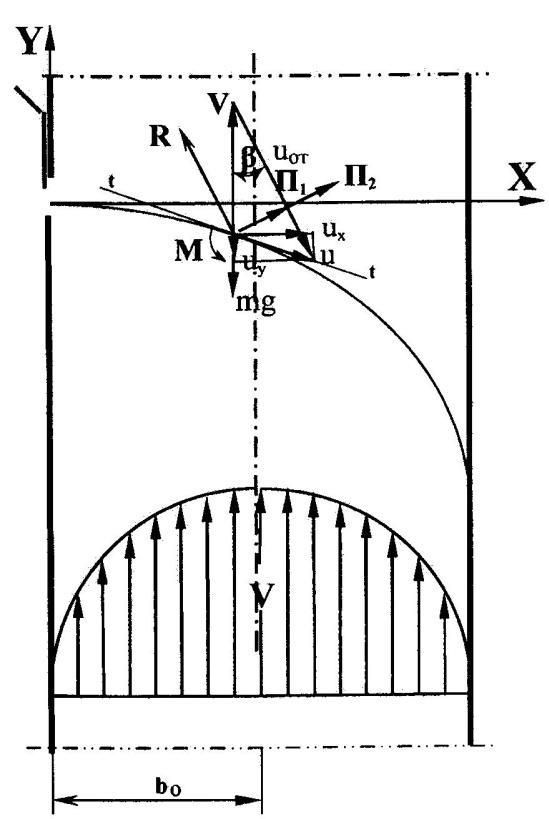

Не всі нововведення проходять перевірку. Як, наприклад, застосування бітера при завантаженні зерна в аспіраційний канал. Ще у вище згаданій праці 1980 року [7] було зазначено, «що умови сепарування для захоплення і виносу частинок повітряним потоком при кутах їх введення в канал α = -100 и α=00 більш сприятливі» (стор 168). Більш детально теорія застосування бітера розвивається досі, наприклад АВТОРЕФЕРАТ дисертації [8].

Ми випустили партію СПО з бітерами. Реальне, хоча і незначне підвищення якості очищення було, що підтвердило теоретичні розрахунки, але побічний ефект травмування зерна, в зоні між гранню лопасті бітера і корпусом (особливо соняшнику і кукурудзи, яка на 15% бітером перетворювалася в крупку) не тільки звів нанівець весь позитивний ефект на дрібних і середніх злакових (пшениця, жито тощо), але і зробив економічно недоцільним його застосування на великих.

Ми випустили партію СПО з бітерами. Реальне, хоча і незначне підвищення якості очищення було, що підтвердило теоретичні розрахунки, але побічний ефект травмування зерна, в зоні між гранню лопасті бітера і корпусом (особливо соняшнику і кукурудзи, яка на 15% бітером перетворювалася в крупку) не тільки звів нанівець весь позитивний ефект на дрібних і середніх злакових (пшениця, жито тощо), але і зробив економічно недоцільним його застосування на великих.

[1].

2.2. Вплив показників якості електроенергії на ефективність роботи електроприймачів

Асинхронні електродвигуни (АД)

При наявності відхилення напруги на затискачах АД змінюються частота і обертальний момент ротора, а також значення активних втрат і реактивної потужності, яка споживається. Це призводить до зміни економічних показників, які характеризують роботу електродвигуна.

Втрати активної потужності в повністю завантажених двигунах, які працюють з постійним моментом опору, зростають при знижені напруги внаслідок зростання струму, що споживається з мережі і при зростанні напруги ці втрати зменшуються. При тривалому відхилення напруги 0,9 Uном термін служби двигуна знижується вдвічі.

Відхилення напруги впливають на значення втрат в електродвигунах, тому теплове старіння ізоляції залежить від відхилення напруги і завантаження електродвигуна. При позитивних відхиленнях термін служби ізоляції Тс , порівняно зі значенням Тном при номінальних значеннях напруги і завантаженні, змінюється обернено пропорційно квадрату коефіцієнта завантаження Кз:

Очевидно, що при Кз <1 теплове старіння ізоляції зменшується.

При негативних відхиленнях термін служби ізоляції скорочується і визначається рівнянням:

.

.

Тому з точки зору нагріву двигуна більш небезпечні у розглянутих межах негативні відхилення напруги.

При роботі АД з номінальним обертовим моментом і коефіцієнтом зворотної послідовності напруги, що дорівнює 4%, термін служби ізоляції його скорочується приблизно в 2 рази за рахунок додаткового нагріву. Якщо напруга на одній з фаз буде значно перевищувати номінальне значення, скорочення строку служби ізоляції буде ще більшим.

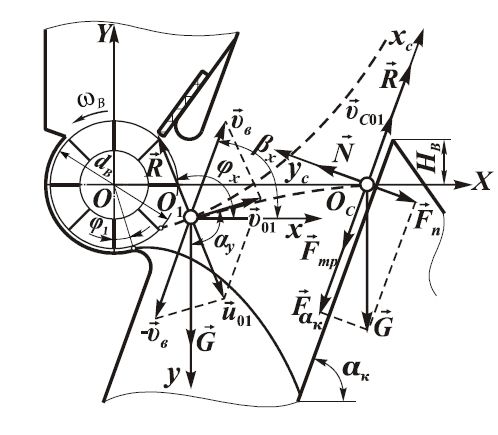

[2]. Математичне моделювання течії повітря в пневмосепаруючій системі сепаратора попередньої очистки зерна СПО-50

[3]. На вході в пневмосепараційний канал зерно потрапляє в основний струмінь повітряного потоку в перший раз (про розподіл швидкостей і щільності повітряного потоку в каналах - [5]) в залежності від точки сходження (перший або другий ярус, положення зернини в шарі зерна – знизу або зверху) і своєї ваги, відбувається первинне розсіювання і зерна вдаряються об похилу, протилежну стінку каналу. Під час удару, відбувається відділення прилиплих до зерна частинок домішок, зерно перевертається і відбиваючись від стінки каналу вдруге потрапляє в основний струмінь повітряного потоку (всього від 2 до 5 разів в процесі падіння), під час цього процесу відбувається очищення від прилиплих частинок (в залежності від висоти точки контакту, ваги, яким місцем зерно вдарилось) які у разі вільного падіння у вертикальному каналі залишаються в прикордонному аеродинамічному шарі навколо насіння [6]. У вертикальному каналі (ALFA) частина зерна взагалі не вдаряється об стінку, а частина ковзає уздовж стінок каналу, там, де сила повітряного потоку значно слабкіше.

[4]. Розмежувальна стінка між пневмосепараційним і рециркуляційним каналом (перехід) закінчується в нижній частині «краплею» аеродинамічної форми. «Крапля» всередині порожня, на її стінці з боку рециркуляційного каналу є щілиновидні прорізи. Додаткова аспірація підключається до цієї порожнини і через прорізи відсмоктує саму дрібну фракцію домішок, яка не осіла в осадовій камері.

[5]. «сепарування зерна в повітряних каналах зерноочисних машин не забезпечує досить високу якість, що обумовлено короткочасним впливом потоку повітря на частинки оброблюваного матеріалу, різким зниженням швидкості повітря в близько стінному просторі»

«Удосконалення процесу роботи пневмосепаратора за рахунок раціональної подачі зернової суміші в повітряний потік» АВТОРЕФЕРАТ дисертації, Челябінськ, 2008 Тавтилов і.Ш. «Оренбурзький державний університет»

[6]. «МОДЕЛЮВАННЯ ПРОЦЕСУ ПНЕВМОСЕПАРАЦІЇ ТА ЗНЕПИЛЮВАННЯ СОНЯШНИКУ В ПОВІТРЯНОМУ ПОТОЦІ» Дідур В.А., акад. МААО, д.т.н., проф. Ткаченко А.В., к.т.н.

Таврійський державний агротехнологічний університет м. Мелітополь, 2013

«При обтіканні прилиплих частинок, що знаходяться в прикордонному шарі, відносна швидкість частинки в повітряному потоці змінюється від нуля до певного значення....Таким чином, відрив повітряним потоком прилиплих частинок нерозривно пов'язаний зі структурою прикордонного шару і з розподілом швидкості в цьому шарі.»

[7]. «Процеси сепарування на зернопереробних підприємствах» В. В. Гортинський, А. Б. Демський, М. М.: Колос, 1980.

[8]. «ПІДВИЩЕННЯ ЕФФЕКТИВНОСТІ ФУНКЦІОНУВАННЯ ЗЕРНООЧИСНИХ МАШИН ШЛЯХОМ УДОСКОНАЛЕННЯ ЇХ ОСНОВНИХ РОБОЧИХ ОРГАНІВ І ПНЕВМОСИСТЕМ З ФРАКЦІЙНОЮ СЕПАРАЦІЄЮ», САІТОВ В.Е. АВТОРЕФЕРАТ дисертації на здобуття наукового ступеня доктора технічних наук, Чебоксари – 2014.

Ми випустили партію СПО з бітерами. Реальне, хоча і незначне підвищення якості очищення було, що підтвердило теоретичні розрахунки, але побічний ефект травмування зерна, в зоні між гранню лопасті бітера і корпусом (особливо соняшнику і кукурудзи, яка на 15% бітером перетворювалася в крупку) не тільки звів нанівець весь позитивний ефект на дрібних і середніх злакових (пшениця, жито тощо), але і зробив економічно недоцільним його застосування на великих.

Ми випустили партію СПО з бітерами. Реальне, хоча і незначне підвищення якості очищення було, що підтвердило теоретичні розрахунки, але побічний ефект травмування зерна, в зоні між гранню лопасті бітера і корпусом (особливо соняшнику і кукурудзи, яка на 15% бітером перетворювалася в крупку) не тільки звів нанівець весь позитивний ефект на дрібних і середніх злакових (пшениця, жито тощо), але і зробив економічно недоцільним його застосування на великих.