Хорольський механічний завод випускає повний комплекс основного і допоміжного обладнання для рушально-віяльних цехів підприємств олійножирової промисловості. Обладнанням заводу можна повністю скомплектувати різні технологічні схеми відділення оболонки від ядра, які використовуються в світі, як традиційно застосовувану на пострадянському просторі схему з використанням насіннєвійних машин (НВХ), так і використовуючи технологічну схему з послідовним подвійним сепаруванням на адаптованих для соняшнику сепараторах (БСХ-200). У складі наших ліній можна використовувати різні типи машин для лущення насіння соняшнику (вертикальні відцентрові (РЦ-200) або горизонтальні ударної дії (НРХ), а так само застосовувати сепаратори лузги (СЛ-40).

Якщо для Вас на першому місці ефективність за якістю сировини на виході з рушально-віяльного цеху (оцінюється за втратами: вмісту ядра в лузгі, олійності лузги без ядра, і по чистоті – вмістом лузги в ядрі (лузжистістю ядра), ми рекомендуємо схему з використанням:

-

сепаратора БСХ-200, в спеціальній модифікації, для очищення вхідного насіння соняшнику,

-

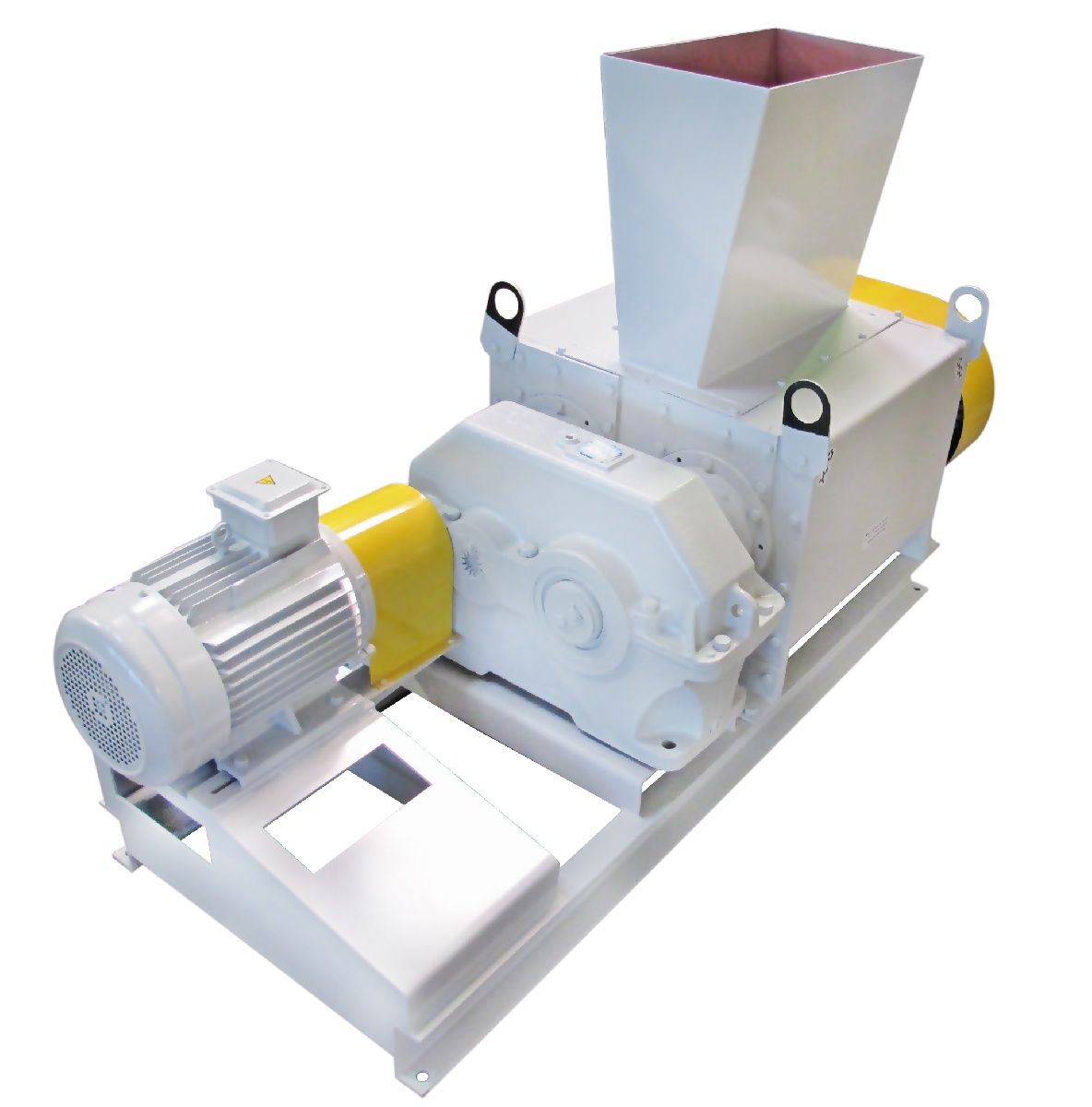

насіннєрушок НРХ - для лущення насіння соняшнику,

-

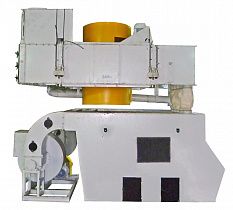

насіннєвійних машин НВХ - для поділу на фракції і очищення обрушеного насіння соняшнику,

-

сепаратора БСХ-100, для контролю недоруша,

-

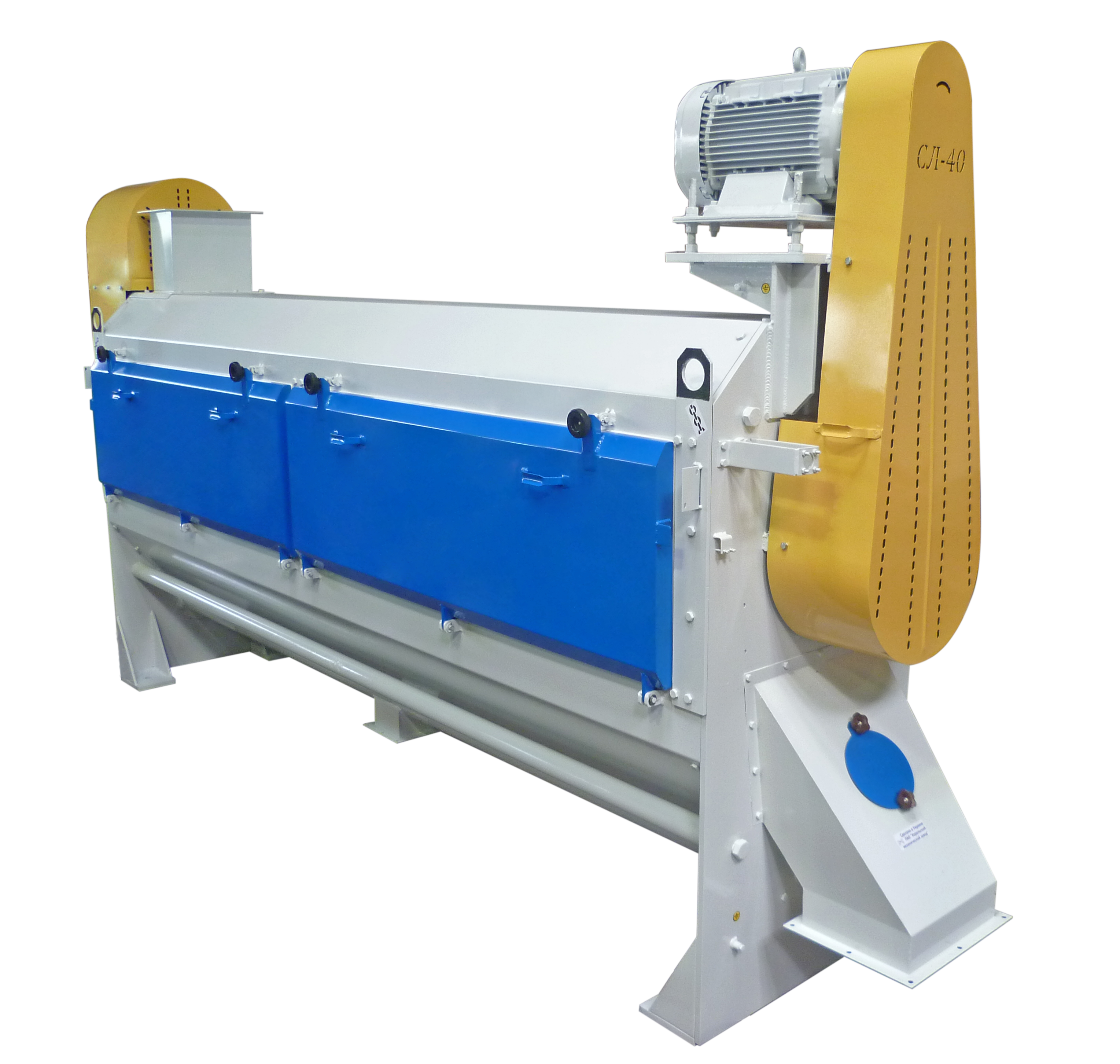

бітер-сепаратора лузги СЛ-40 - для додаткового відділення масляного пилу від лузги соняшника.

Тільки така технологічна схема дає можливість досягти в промисловому виробництві показників якості:

-

вміст ядра в лушпинні - не більше 1 %,

-

олійності лузги без ядра – не більше 1,2% вище ботанічної,

-

лузжистістю ядра – не більше 10%.

Це середні показники на змішаній сировині (заводська суміш) без попереднього калібрування. При застосуванні калібрування або обробці великих партій однорідної сировини, або оперативного регулювання параметрів насіннєрушок і насіннєвійок в ході виробничого процесу, на практиці досягаються параметри:

-

вміст ядра в лушпинні - не більше 0,8 %,

-

олійність лузги без ядра – не більше 1% вище ботанічної,

-

лузжистість ядра – не більше 8 %.

Єдиний недолік цієї технологічної схеми, порівняно з послідовним подвійним сепаруванням – потрібні великі площі приміщень (не висоти), але стартові капітальні витрати швидко окупаються за рахунок більшого виходу кінцевого продукту.

Основні безповоротні втрати олії з лузгою формуються за рахунок виносу частинок ядра в лузгу. Тільки за рахунок виносу ядра з лушпинням на 0,5 % більше в схемі з послідовним подвійним сепаруванням, порівняно зі схемою з використанням насіннєвійних машин, ОЕЗ продуктивністю 500 тонн на добу втрачає з лузгою не менше 80 тонн олії на рік, що у вартісному вираженні становить 64000 USD (за оптовою вартістю 800 USD за 1 тонну олії).

Ми не нав'язуємо свою технологічну схему, ми виробляємо обладнання, яким можна укомплектувати технологічні схеми, що застосовуються фірмами «Buhler» або «Allocco». Але..., Україна є світовим лідером не тільки по вирощуванню соняшнику, але і лідером експорту продуктів переробки соняшнику. Частка України у світовій продажу соняшникової олії оцінюється на рівні 44%. При цьому Аргентина експортує 24,6% світового експорту, Росія 16,3%.

Так хто краще розбирається в специфіці переробки соняшнику?

Список заводів, рушально-віяльні відділення яких, укомплектовані обладнанням виробництва Хорольського механічного заводу.

Це перелік лише найкрупніших заводів, рушально-очисні відділення яких, укомплектовані обладнанням виробництва Хорольського механічного заводу. Всього, з 2000 року, заводом випущено обладнання для лущення (обрушення) і очищення соняшнику сумарною продуктивністю 73000 тонни на добу. 50% світового врожаю соняшнику цим обладнанням можна очистити за 275 діб.