Призначення виробу

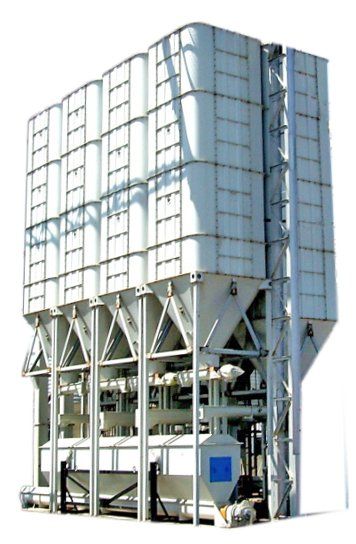

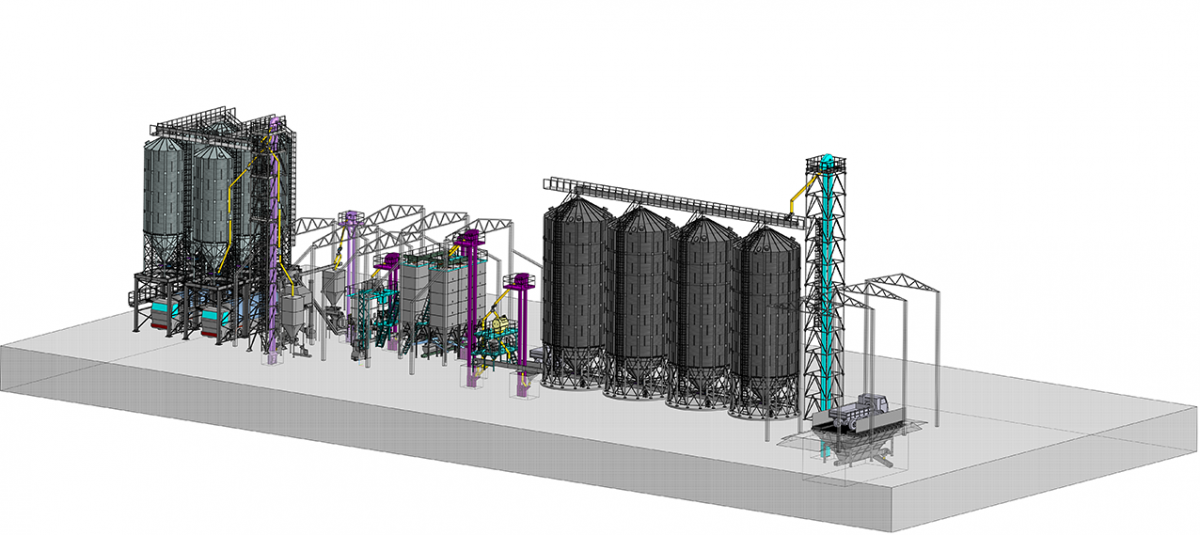

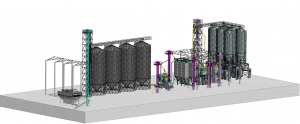

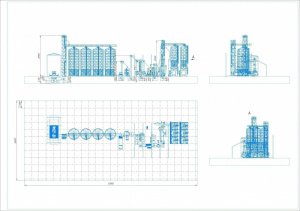

Автоматизований комбікормовий завод ЛПК-10.2 призначений для приготування повнораційних розсипних комбікормів відповідно до заданої рецептури, що задовольняють потреби всіх видів птиці, свиней та великої рогатої худоби в мінеральних, питних та біологічних речовинах. Технологічна схема об'єкта передбачає виробництво розсипних та гранульованих комбікормів збалансованих за поживністю для всіх вікових груп тварин та птиці з продуктивністю до 10 т/год.

Основні параметри ЛПК-10.2 в існуючому приміщенні з приймальним відділенням та грануляцією

|

НАЙМЕНУВАННЯ ПАРАМЕТРА

|

ЗНАЧЕННЯ

|

|

Продуктивність:

розсипний комбікорм, т/год

|

до 10

|

|

Продуктивність:

гранульований комбікорм, т/год

|

до 10

|

|

Наявність відділення для вхідної сировини

|

+

|

|

Можливість вводу рідких компонентів

|

+

|

|

Дозування мінерально-преміксной групи

|

+

|

|

Кількість основних компонентів

|

До 6

|

До складу комбікормового заводу входить:

- відділення прийому сировини з автотранспорту;

- цех виробництва розсипних комбікормів;

- цех гранулювання;

- склад готової продукції.

Цех виробництва розсипних комбікормів продуктивністю до 10 т/година складається з:

- модуля очищення сировини;

- модуль дозування зернової сировини, шроту;

- модуль подрібнення;

- модуль дозування білково-мінеральної сировини;

- модуль мікродозування;

- модуль змішування;

Цех гранулювання включає:

- лінію гранулювання продуктивністю до 10 т/год;

- лінію розфасовки та упаковки.

Пристрій та робота

Технологічна схема представлена у розділі "ФОТО"

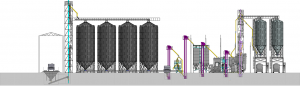

Вхідна сировина завантажується в бункер завальний об'ємом 70 м.куб. Далі скребковими транспортерами, норією через магнітний сепаратор, завантажується у відповідні силоси (зернові, шроти і т.п.) об'ємом 657 м.куб. Вхідна сировина транспортується в цех розсипних комбікормів, при необхідності проходить через модуль очищення, який включає барабанний просіювач і подрібнювач шматкової сировини. Гвинтовими конвеєрами та пневмозасувками згідно технології компоненти розподіляються по бункерах.

Модуль дозування сировини з автоматикою включає: шість понад дозаторних бункерів (V=35 м.куб.) з датчиками верхнього і нижнього рівня, шість гвинтових конвеєрів з запобіжними шиберами (використовуються в разі аварії або пошкодження конвеєра), ваги бункерні тензометр.

При необхідності в процесі роботи та в міру витрати сировини у понад дозаторних бункерах їх можна по черзі наповнювати, не зупиняючи дозування.

Модуль працює в автоматичному – здебільшого – режимі АСКТП. Цей рецепт вводиться в програму, що управляє роботою модуля. Включаються по черзі дозуючі конвеєри, починаючи з більшої дози. Кожен з них, у заданій кількості, згідно з рецептом, подає на ваги тензометричну порцію компонента, що фіксується в системі АСК і відображається на цифрове табло. У такій послідовності ваги набирають порцію 1000±10кг залежно від рецепту. Потім включається під ваговий гвинтовий конвеєр і порція норією подається на подрібнення.

Подрібнення порції зернової суміші здійснюється у відділі подрібнення компонентів, який включає наддрібнильний бункер, живильник гвинтового типу, два вертикальних дробарки з живильниками і магнітними захистами, піддробільний бункер з локальним фільтром і вентилятором.

Для отримання необхідної фракції подрібнення на дробарках встановлюються сита з отворами певного розміру. З докладного бункера подрібнена порція конвеєром і норією подається в модуль змішування (безпосередньо в надзмішуючий бункер).

Білково-мінеральна сировина, норією або вручну розріджувачем завантажується в чотири бункери (V=2,5 м.куб.).

Заданий рецепт комбікорму вводиться в програму АСКТП, яка управляє роботою модуля. Для запобігання стеженню та зависанню даного продукту бункери комплектуються рушниками складно-сипких матеріалів. По черзі включаються гвинтові конвеєри, що дозують, починаючи з більшої дози. Кожен конвеєр у заданій кількості, згідно з рецептом, подає на ваги бункерні тензометричні (з дискретністю 100г) порцію компонентів, що фіксується в системі АСК і відображається на цифровому табло. У такій послідовності набирають порцію 100±1кг, залежно від рецепту.

Після цього відкривається пневматичний клапан, порція скребковим транспортером направляється в надзмішуючий бункер.

Модуль мікродозування включає: десять бункерів (V=0,18 м.куб.), десять гвинтових конвеєрів, що дозують (у комплекті з рушниками), тензометричні ваги (до 50кг з дискретністю 50г). Бункери за допомогою пристроїв для розтарювання завантажуються вручну. Сировина подається вантажопідйомним пристроєм. Включаються по черзі конвеєри, починаючи з більшої дози. Кожен конвеєр у заданій кількості, згідно з рецептом, подає на ваги тензометричну порцію компонентів, що фіксується в системі АСК і відображається на цифровому табло. Спеціальним клапаном вивантажується з ваг і скребковим транспортером, разом з білково-мінеральною групою, транспортується в надзмішуючий бункер.

Починається процес змішування. Через деякий час подається олія за допомогою спеціального вузла для введення рідких компонентів (об'єм резервуару 250л із системою підігріву). Цикл змішування порції трохи більше трьох хвилин (залежно від рецепту), гомогенність сушимо 95-98%. Після закінчення часу змішування відкриваються "бомболюки" змішувача і порція вивантажується в бункер, що підмішує, а потім гвинтовим конвеєром і норією направляється на зберігання до бункерів, або гранулювання. Цикл роботи повторюється скільки разів, скільки потрібно отримати комбікорм цього рецепту. При переході на інший рецепт програму в АСУТП змінюють, налаштовують новий рецепт.

Лінія грануляції забезпечує стабільну якість та високий рівень безпеки кормів. Продуктивність лінії гранульування 10 т/год.

Розсипний комбікорм із змішувача за допомогою транспортних механізмів направляється на очищення від металевих домішок магнітний сепаратор і потім в надпресовий бункер (V=12 м.куб.).

З надпресового бункера комбікорм рівномірно подається живильником змішувач-кондиціонер, в якому відбувається його обробка паром.

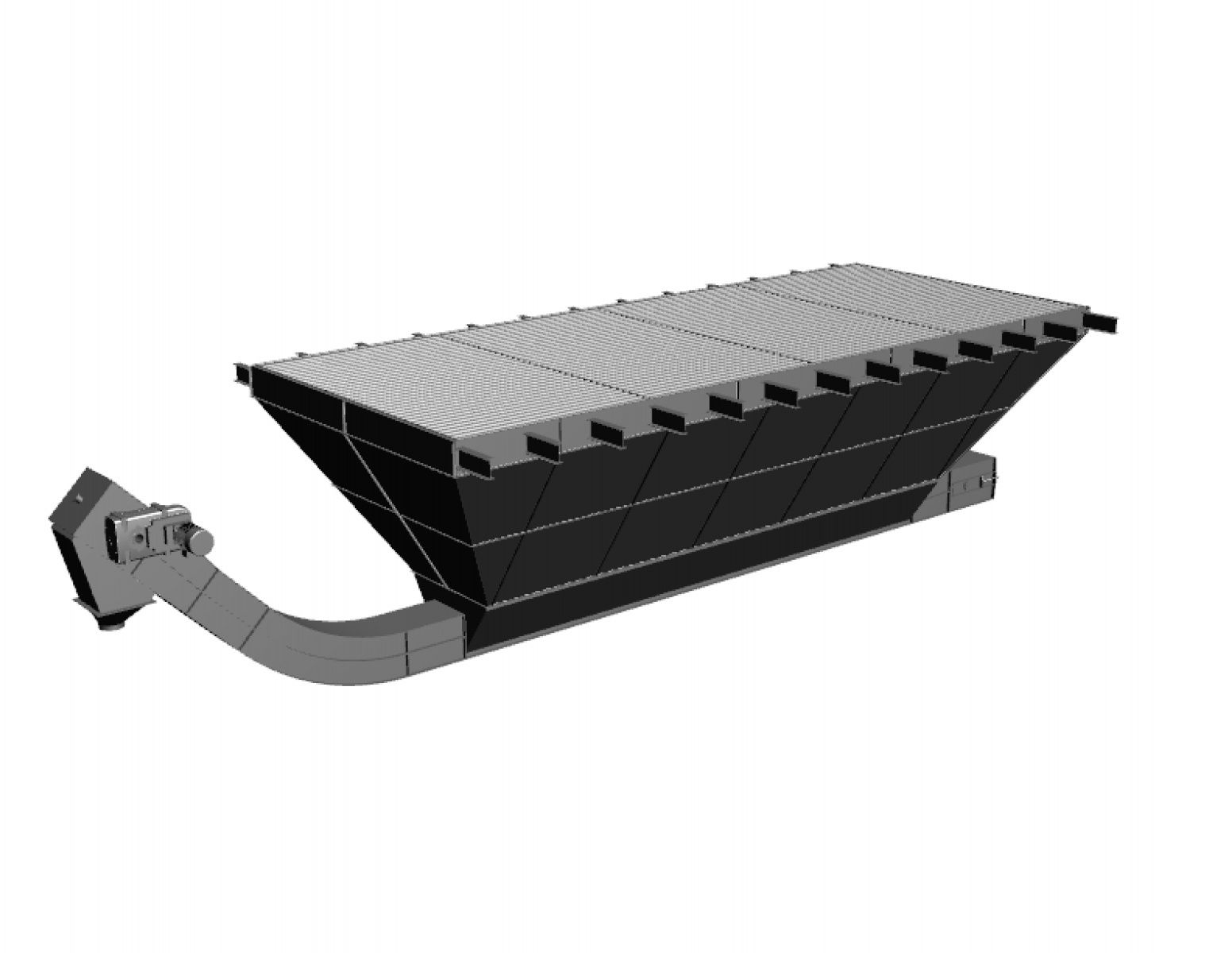

Оброблений парою комбікорм надходить на гранулювання безпосередньо в прес-гранулятор, в якому передбачена 2-роликова система пресування. З пресу гранульований комбікорм прямує на охолодження протиточний охолоджувач. Нові технологічні дозволяють впровадити процес гігієнізації перед гранулюванням, для забезпечення безпеки корму, в якому б вигляді він не вироблявся: розсипний для свиней або гранульований для бройлерів. Функцію гігієнізації виконує "Шнек зони витримки" (час затримки корму і температура підлаштовується під будь-які завдання). Охолоджувач забезпечує високу ефективність та рівномірне охолодження гранул. Далі гранули прямують на подрібнювач та просіювач. Дрібна фракція повертається на повторне гранулювання, велика – готову продукцію.

Запроектовано шість бункерів готової продукції обсягом 140 м.куб. кожен із можливістю розвантаження безпосередньо на авто. При необхідності передбачається розфасовка у мішки 25 чи 50кг.