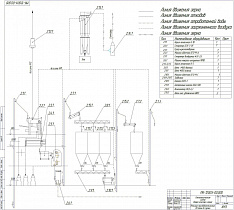

Ведення процесу виробництва борошна на млинових комплексах з короткою технологічною схемою на прикладі МК-1200.

Млинові комплекси (надалі «млини») призначені для помелу зерна пшениці та отримання борошна вищого і першого сорту. У деяких випадках робляться односортові і оббивні помоли. Набір обладнання на таких млинах дозволяє працювати за скороченою схемою. Експлуатація млинів, що працюють за скороченою схемою набагато складніше роботи млинів з розгорнутою схемою. Це пов'язано з обмеженою кількістю обладнання в підготовчому і розмольному блоках. Скорочена схема помелу вимагає чітких грамотних дій обслуговуючого персоналу, особливо чіткого дотримання режимів підготовки і розмелювання зерна.

Млини виробництва нашого підприємства комплектуються в основному обладнанням виробництва ПАТ «ХМЗ» - це все обладнання для зернопідготовки, транспортні елементи, системи аспірації та пневмотранспортної установки. Моделі і виробник вальцевих верстатів - за погодженням з замовником, в основному виробництва Могилів-Подільського машинобудівного заводу.

1. Очищення зерна:

1.1 Виділення із зернової маси сміттєвої та зернової домішок, що відрізняються від основного зерна розмірами (довжиною, товщиною, шириною, аеродинамічними характеристиками, щільністю та іншими фізичними властивостями) виконується на сепараторі БСХ-3-01 і трієрі-куколевідбірнику БТХМ-2. Решітні полотна сепаратора підбираються з урахуванням кількості і складу домішок для кожної помольної партії. У зв'язку з невеликими обсягами переробки помольні суміші не готуються.

2. Обробка поверхні зерна

Обробка поверхні зерна проводиться сухим і мокрим способами: сухий - в машинах оббивних БГО-МА и БГО-МС; мокрий - в машині мокрого лущення ММШ. Цей технологічний етап дозволяє знизити зольність на 0,06 (абразивна) і 0,03 (ситова). У схемах підготовки зерна до помелу можна використовувати один із зазначених способів або їх комбінацію.

2.1 Перше, сухе, очищення поверхні зерна від пилу, часткове відділення плодових оболонок, борідки й зародка і попереднє лущення зерна відбувається в оббивній машині БГО-МА. В оббивній машині в результаті удару зернівки об абразивну поверхню і тертя відбувається руйнування поверхневого шару зерна. Його міцність знижується, і одночасно порушується зв'язок з наступними шарами оболонок. Завдяки багаторазовому механічному впливу бичів і абразиву на зерно з його поверхні стирається мінеральний пил, забруднення, а також частки плодових оболонок. Головний вплив здійснює шліфуюча обичайка, з якої зерно переміщається в умовах ударно-ковзного тертя з найбільшою швидкістю.

2.2 Виділення легких домішок після обробки зерна в оббивній машині, відбувається в повітряному сепараторі (аспіраторі) АСХ-2,5 із замкнутим циклом повітря.

Повітряний режим в аспіраційній частині БСХ-3-01 та повітряному сепараторі АСХ-2,5 повинен бути відрегульований на максимальне виділення легких домішок; винесення зерна допускається у межах, регламентованих нормами якості відходів l, ll і lll категорій (див. додаток 3 до Правил організації і ведення технологічного процесу на борошномельних заводах - далі Правила). Норми ефективності очищення зерна на машинах зерноочисного відділення, наведено в додатку 4 Правил.

3. Гідротермічна (водотеплова) обробка зерна

На млинах з скороченою схемою використовують в основному холодну водотеплову обробку (ВТО).

3.1 Далі процес обробки поверхні зерна триває в машині мокрого лущення ММШ. Застосування машин мокрого лущення має як свої позитивні, так і негативні фактори. Значне підвищення білизни, зниження зольності та інші показники нівелюються значними витратами питної води, витратами на підтримання санітарного стану робочого місця та утилізацію використаної води та відходів.

3.2 Після ММШ зерно надходить у зволожувальну машину ШІУ (шнек інтенсивного зволоження). Особливу увагу слід приділяти рівномірності подачі зерна в шнеки інтенсивного зволоження. Відповідальний за виконання цих операцій повинен постійно відслідковувати показники вищевказаних параметрів органолептичним методом. Принцип цього методу полягає в тому, що при стисненні порції зерна в долоні і відпусканні його, частина залишається на поверхні долоні - це свідчить про нормальне співвідношення зерна і води. Точність при виконанні такої перевірки досягається практичними навичками та досвідом.

3.3 Після зволоження і вилежання зерна в бункерах протягом 8-12 годин вологість його не повинна перевищувати 15,2%, після цього проводиться друге зволоження протягом 2 годин з метою збільшення вологості не менш ніж на 0,5%. Якщо після зволоження і вилежання зерно має вологість більше ніж 15,2%, проводять його відлежування таким чином, щоб воно знаходилося в бункері не більше 0,5 год до подачі на помел.

3.4 Перед подачею на вальцеві верстати проводиться ще одна обробка поверхні зерна на сітчастій оббивній машині БГО-МС. Після обробки зерно надходить у пневмоканал, де ще раз очищається від легких домішок, і подається у відділення на вальцьовий верстат I драної системи.

3.5 Відповідальному за вузол підготовки зерна необхідно володіти інформацією за всіма параметрами ввезеного на переробку зерна:

вологістю;

засміченістю;

скловидністю.

Це необхідно тому, що відсутні засоби об'єктивного контролю за показниками зерна до очищення, так і в процесі ВТО. Лабораторія повинна проконтролювати зміст якісного зерна у відходах, а також якість очищення зерна при переході на нову помольну партію, а також після ремонту і переналадки обладнання.

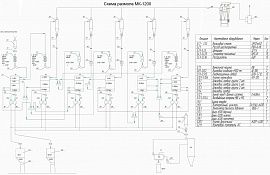

4. Процес розмелювання зерна:

4.1 Три вальцевих верстата ЗМ2*60 (по дві пари вальців у верстаті) разом з 6-ти секційним розсівом РШХ-6-18 утворюють 6 систем: 3 драних системи, у яких вальці мають рифлену поверхню, що призначені для дроблення зерна в крупку і 3 розмелювальних системи, у яких вальці з гладкою поверхнею, що призначені для отримання борошна.

4.1.1 Після вальців 1 драної системи продукт надходить в 1-у секцію розсіву,

схід з її верхнього ярусу (розміром більше 1180 мкм) надходить на вальці 2 драної системи,

схід з 2 ярусу (розміром понад 236 мкм) надходить на вальці 1 розмелювальної системи,

сходи з 3 і 4 ярусів (розміром більше 150 мкм) надходять на вальці 2 розмелювальної системи,

прохід секції (як і всіх 6 секцій) формує вихід борошна вищого або 1-го сорту.

4.1.2 Після вальців 2 драної системи продукт через бункер-розвантажувач і магнітний сепаратор (також і після інших вальців), надходить у 2-у секцію розсіву,

схід з її верхнього ярусу (розміром більше 1000 мкм) надходить на вальці 3 драної системи,

схід з 2 ярусу (розміром понад 132 мкм) надходить на вальці 1 розмельної системи,

схід з 3 яруса (розміром понад 160 мкм) надходить на вальці 2 розмельної системи,

4.1.3 Після вальців 1 розмелювальної системи продукт, через деташер ДТХ (призначений для

додаткового подрібнення крупок і дунстів), надходить у 3-ю секцію розсіву,

схід з її верхнього ярусу (розміром понад 560 мкм) надходить на вальці 3 драної системи

сходи з 2 і 3 яруса (розміром понад 132 мкм) надходять на вальці 2 розмелювальної системи,

4.1.4 Після вальців 2 розмелювальної системи продукт через деташер надходить у 4-ту секцію розсіву,

схід з її верхнього ярусу (розміром понад 425 мкм) надходить на вальці 3 драної системи,

сходи з 2 і 3 яруса (розміром понад 132 мкм) надходять на вальці 3 розмельної системи,

4.1.5 Після вальців 3 розмельної системи продукт, через деташер, надходить в 5-ту секцію розсіву,

сходи з 1, 2 і 3 яруса (розміром більше 150 мкм) надходять у вимольну машину МВ, де процес відокремлення частинок ендосперму від оболонок відбувається в результаті інтенсивного удару бичів по частинкам продукту в робочій зоні. Внаслідок інтенсивного удару бичів частинки ендосперму відокремлюються від оболонок (висівок) і разом з останніми відкидаються на ситову поверхню. Частинки ендосперму проходять через отвори сита, потрапляють у конус і далі по самопливній трубі виводяться з машини (борошно 2-го сорту). Висівки йдуть сходженням з сита, направляються в патрубок і виводяться з машини в бункер висівок.

4.1.6 Після вальців 3 драної системи продукт надходить у 6-ту секцію розсіву

сходи з 1 і 2 ярусів (розміром більше 200 мкм) надходять у вимольну машину МВ

сходи з 2 і 3 яруса (розміром понад 132 мкм) надходять на вальці 3 розмельної системи,

4.2 Вологість зерна і час вилежання в бункері впливають на рівномірність подачі зерна на вальцевий верстат першої драної системи. При нерівномірній подачі зерна відбувається нестабільна подача продукту на наступні системи. Це, в свою чергу, впливає на якісні і кількісні показники процесу розмелу.

Оператор вальцевих верстатів повинен постійно стежити за рівномірною подачею зерна. Для виконання цієї вимоги, найкращий режим роботи – це додаткове зволоження зерна з витримкою 0,5 години. При кількості зерна в бункері дозволоження в межах 0,5-1,0 т не відбувається злежування і "зависання" зерна перед шибером

На млинах з скороченою схемою сортових помолів застосовують низькі режими розмелювання, це дозволяє отримувати більший вихід борошна з систем. Цей режим вимагає точного підтримання робочих зазорів і паралельності валків. Визначають якісні показники режимів помелу органолептичним методом, а саме:

а) одночасно правою і лівою руками відбираються зразки продукту, який виходить з-під вальців – однорідність подрібнення зразків свідчить про паралельність вальців;

б) більша кількість подрібнених фракцій вказує на правильно встановлені зазори між вальцями.

Правильність визначення цим методом досягається практичними навичками та досвідом.

4.3 Особливу увагу треба звернути на розмір зазору на III драній системі, який визначає ступінь вилучення крупи і борошна з висівками, а також кількість продукту, яке надходить на 3 розмелювальну систему. На 3 розмелювальній системі низький режим розмелювання знижує вихід мучки і підвищує вихід борошна. Якщо оператор змінює продуктивність верстата, то обов'язково повинен перевірити ступінь подрібнення і відрегулювати зазор між вальцями. Постійно звертати увагу на ступінь затуплення рифлей на вальцях драних систем і зносу шорсткості на розмельних системах і відновлювати працездатність вальців. Визначають знос і затуплення лабораторним методом перевірки ступеня подрібнення продуктів розмелу, а також візуально в процесі роботи. Недотримання цих вимог призводить до значного зниження продуктивності і фактичного виходу борошна.

4.4 Магнітні сепаратори необхідно очищати від затриманих ними домішок вручну не менше 2 разів за зміну.

4.5 При зміні партії зерна, яка характеризується відмінними параметрами від попередньої, рекомендується проводити визначення продуктивності і процентного співвідношення продуктів розмелу. Особливість методики полягає в тому, що кількість зерна, яке надійшло на першу драну систему приймаємо за 96,5%. За певний проміжок часу (10-15хв.) проводиться відбір продуктів розмелу в окрему тару. Отримані в результаті відбору продукти зважуються і визначається їх процентне співвідношення.

Наприклад, наведемо результати вимірів: відбір проб проводився протягом 10хв.

|

вихід

|

кг

|

%

|

|

борошно вищого і першого сорту

|

129,3

|

71,2

|

|

висівки

|

37,1

|

20,4

|

|

мучка

|

8,9

|

4,9

|

|

всього

|

175,3

|

96,5

|

Ведення процесу виробництва борошна на млинових комплексах з короткою технологічною схемою на прикладі МК-1200.