Призначення виробу

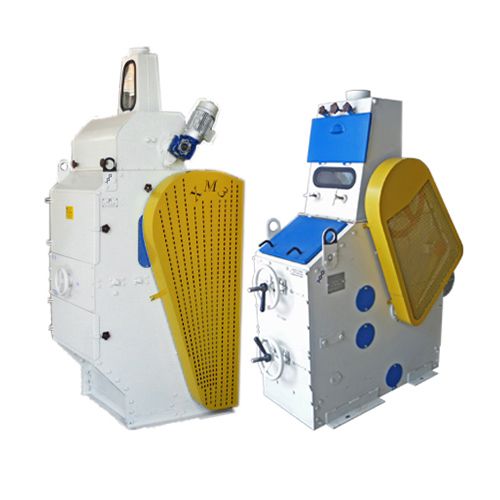

Розсіви самобалансуючі марок РШХ-4.18, 4.22 і РШХ-6.16, 6.18 призначені для сортування на фракції за величиною продуктів розмелу зерна пшениці на борошномельних підприємствах, а також на комплектних млинах продуктивністю 0,8-2 т/год. Розсіви можуть використовуватися при сортуванні продуктів розмелу зерна інших культур.

Основні параметри РШХ

|

НАЙМЕНУВАННЯ ПАРАМЕТРА

|

РШХ-4.18

|

РШХ-4.22

|

РШХ-6.16

|

РШХ-6.18

|

|

Технічна продуктивність (навантаження) на 1-ій дранній системі, т/год, не менше

|

16

|

20

|

22

|

24

|

|

Середній коефіцієнт вилучення всіх компонентів, %, не менше:

|

|

|

|

|

|

--- на 1-ій дранній системі (за технічної продуктивності не менше 4 т/год на секцію)

|

64*

|

64*

|

64*

|

64*

|

|

--- на 1-ій розмельній системі (за технічної продуктивності не менше 1,7 т/год на 1 секцію)

|

95*

|

95*

|

95*

|

95*

|

|

Кількість секцій, шт (прийомів)

|

4(4)

|

4(4)

|

6(6)

|

6(6)

|

|

Кількість приймальних пристроїв, шт.

|

2

|

2

|

6

|

6

|

|

Загальна номінальна корисна площа сит, м²

|

17,7

|

21,63

|

23,6

|

26,55

|

|

Частота коливань кузова на холостому ходу, сˉ¹ (коливань в хвилину)

|

3,7(220)

|

3,7(220)

|

3,7(220)

|

3,7(220)

|

|

Радіус кругових коливань кузова, мм

|

40-45

|

40-45

|

40-45

|

40-45

|

|

Номінальна потужність двигуна, кВт

|

4

|

4

|

4

|

4

|

|

Габаритні розміри, мм, не більше

- высота корпуса (А)

-длина

-ширина

-висота до прийомної дошки (Б)

|

1543

2960

1110

2331

|

1859

2960

1110

2650

|

1385

3950

1220

2180

|

1543

3950

1220

2500

|

|

Маса, кг, не більше

|

2200

|

2500

|

2700

|

2900

|

*Значення показників для сортування продуктів розмелу зерна пшениці.

** При розрахунку на технічну продуктивність

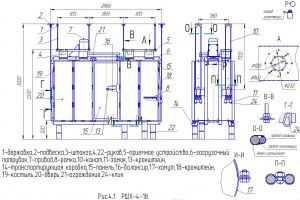

Пристрій і робота

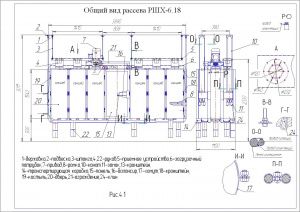

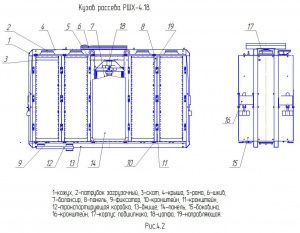

Розсів являє собою складальну конструкцію шафового типу з висувними рамками. Розсів складається з кузова, кронштейна з приводом, дверей, огорожі, завантажувальних патрубків, рамок з піддонами. Кузов розсіву підвішується на чотирьох сталевих канатах за допомогою підвісок до стельової рами виробничого приміщення. Кінці канатів кріпляться в замках, встановлених на бічних кронштейнах кузова за допомогою клинів. Над кузовом розсіву підвішується до стелі, на штангах і тримачах, два або три прийомних пристроїв (в залежності від функціональної схеми). Під кузовом на підлозі встановлені пневмоприймачі або підлогові блоки патрубків. Патрубки приймальних пристроїв і підлогові патрубки з'єднуються з патрубками кузова рукавами. Рукава кріпляться на патрубках гумовими кільцями, вшитими в рукави, або закріплюються за допомогою хомутів. Кузов складається з днища, даху, боковин з ребрами, панелей, рами балансира з'єднаних болтами. До днища кузова кріпляться транспортувальні коробки і патрубки для випуску продуктів з секції. Рама балансира зварна. До неї через підшипники кріпляться дах і днище. До валу через щоки кріпляться вантажі. Для можливості зміни радіуса коливань розсіву, передбачено пристрій для роведення вантажів, складається з кронштейна муфт і шпильки. При розведенні вантажів відкручують болт, затискаючи щоки до валу того вантажу, який не спирається на болт в упорі.

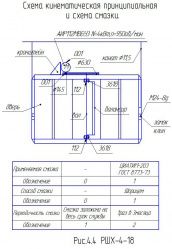

Привід балансирного механізму здійснюється ремінною передачею від електродвигуна. Натяг ременів здійснюється переміщенням приводу по пазах плити з допомогою натяжних болтів. Зміна частоти коливань кузова здійснюється установкою змінного шківа на вал двигуна. Шків діаметром 145 мм встановлюється на розсіві підприємством-виготовлювачем, а шків діаметром 152 мм поставляється з розсівом по окремому замовленню. Кінематична схема розсіву наведена у розділі "ФОТО".

Кожна панель являє собою зварену конструкцію з труб прямокутного перетину, до яких прикріплені направляючі для рамок. Різна кількість перекриш в панелях залежить від функціональної схеми. В направляючих панелях кожної секції, встановлені ситові рамки з піддонами. Перегородки і направляючі панелей утворюють бічні перепускні канали. Секції з двох сторін закриті дверима, знімні коробки, стінки яких утворюють перепускні канали. На даху кузова встановлені патрубки (живильники).

Ситова рамка виготовляється з дерев'яних брусків. Рамка брусками розділена на комірки. Очисники, призначені для очищення сит, вкладаються по 1 шт. в комірки перед набиванням сит на борошномельних підприємствах. Очисник являє собою шматок бавовняного ременя, знизу в який вставлена металева заклепка зі сферичною головкою. Ситові рамки виконуються в двох виконаннях: односхилі і двосхилі. У односхилих рамках прохід сит випускається тільки в одну сторону, в один бічний канал; в двосхилих - в обидві сторони.

Піддон представляє собою лист з загнутими кінцями по короткій стороні і прикріпленими знизу двома куточками, що служать для фіксації піддону в секції ситового кузова, для виїмки піддону з рамкою з секції, а також для надання йому необхідної жорсткості. Для запобігання змішування різних фракцій продукту, а також для більш вільного переміщення рамок по направляючих секцій на поздовжніх брусках ситової рамки на куточках піддону приклеєні прокладки з ворсової тканини. Між рамкою і піддоном, а також на середніх брусках поклеєні байкові прокладки.

Сита на борошномельних підприємствах можуть прибивати цвяхами або скобами за допомогою пістолетів через тасьму. Корпус двері коробчатої форми виконаний з листового алюмінієвого сплаву. На боковинах двері встановлені кронштейни для здійснення прижимання її до секції кузова. На верхній стінці кріпляться кронштейни для навішування дверей. Каркас служить для додання двері більшої жорсткості і для кріплення на ній знімних елементів двері. Каркас являє собою зварену конструкцію рамки, виконаної з куточка і трьох поясів з швелерів.

Набір перепускних коробок і стінок, встановлюваних в дверях, відповідають певним функціональним схемам. Вони служать для формування потоків різних фракцій продукту, що виходять у результаті просівання на ситах у секціях розсіву. Коробки і стінки будь-якої двері взаємозамінні. З метою зменшення маси розсіву більшість деталей дверей, каркас виконані з алюмінієвих сплавів. Живильники, встановлені на даху кузова, служать для рівномірного розподілу вихідного продукту на 1, 2 або 3 ситові рамки.

Приймальний пристрій призначений для подачі в кузов розсіву продуктів розмелу зерна. Він складається з рами, прийомних патрубків і патрубків. Для кріплення приймального пристрою є кронштейни з отворами (державки). Приймальні патрубки призначені для приєднання самопливів. Підлогові патрубки складаються з патрубка, коробки, заглушки і служать для прийому продуктів просіювання з розсіву.

Привід розсіву здійснюється від двигуна АІР 112МВ6УЗ потужність 4 кВт, частота обертання: 950 об/хв. Живлення електродвигуна повинно проводитися від трифазної мережі змінного струму частотою 50±0,2 Гц, напругою 380В. Електрична схема розсіву передбачає включення і відключення двигуна, захист двигуна і електропроводки від струмів короткого замикання, від перевантаження, номінальної напруги. При натисканні кнопки В2 спрацьовує, і самоблокується пускач КМ, який своїми контактами підключає двигун до силової мережі. Зупинка двигуна здійснюється натисканням кнопки В1.

Принцип работы рассева заключается в параллельном и последовательном просеивании продукта через набор плоских горизонтальных сит, совершающих круговое поступательное движение. Исходный продукт из приемных коробок, попадает в питатели, откуда распределившись на три потока, направляется на ситовые рамки кузова, с помощью которых происходит процесс сортирования. Движение продукта внутри секции осуществляется по одной из функциональных схем. Фракции продукта выводятся из кузова через выпускные патрубки, попадают в напольные патрубки, а затем в самотеки предприятия.

Принцип роботи розсіву полягає в паралельному та послідовному просіюванні продукту через набір плоских горизонтальних сит, що здійснюють круговий поступальний рух. Вихідний продукт з приймальних коробок, потрапляє в живильники, звідки розподілившись на три потоки, направляється на ситові рамки кузова, з допомогою яких відбувається процес сортування. Рух продукту всередині секції здійснюється за однією з функціональних схем. Фракції продукту виводяться з кузова через випускні патрубки, потрапляють у підлогові патрубки, а потім в самопливи підприємства.

Перед обкаткою розсіву зняти огорожу рами кузова зі сторони завантажувальних патрубків і демонтувати кронштейн, пофарбований у червоний колір, що з'єднує балансир з рамою для транспортування розсіву.

Пуск розсіву в роботу з незнятим кронштейном категорично забороняється. Перевірити щільність притискання дверей. Перевірити відсутність на розсіві і в безпосередній близькості від нього сторонніх предметів, інструменту і пристосувань.

В період обкатки розсіву на холостому ходу підлягають перевірці:

- напрямок обертання балансира, яке повинно бути за годинниковою стрілкою, якщо дивитися на розсів зверху;

- відсутність різкого шуму і стуку, плавність коливання ситового кузова;

- стан кріплень канатів, огорож, дверей.

При виявленні будь-яких несправностей або поява невластивих роботі розсіву шуму, стуку та вібрації слід негайно зупинити (вимкнути) розсів, виявити причину неполадок, усунути їх і знову включити розсів. Тривалість обкатки на холостому ходу з урахуванням короткочасних зупинок на період огляду орієнтовно становить 24 години. Після обкатки на холостому ходу розсів зупиняють, перевіряють температуру корпусів підшипників, яка не повинна перевищувати 60˚ С, потім проводять перевірку затяжок різьбових з'єднань, горизонтальність розташування кузова, натяг кожного з канатів, після чого розсів можна включати для роботи під навантаженням.

Під час роботи розсіву особливу увагу слід звернути на:

- рівномірне завантаження всіх секцій;

- герметичність кузова, не допускається виділення пилу в місцях з'єднань;

- відсутність подсівання однієї фракції до іншої;

- стан усіх коливальних вузлів і деталей, безшумність роботи;

- очищення сит, перевіряючи ефективність роботи очисників у період зупинки розсіву;

- ефективність аспірації (для млинів з механічним транспортом).

Ефективність процесів сепарування і коефіцієнт вилучення прохідних фракцій в розсіві залежить від властивостей вихідного продукту, навантаження і кінематичних параметрів розсіву – частоти і радіусу коливань кузова. Встановлення оптимального кінематичного режиму розсіву повинно мати на меті одержання найкращого технологічного ефекту

Радіус коливань кузова визначається наступним чином: на вільну площадку даху кузова приклеюють чистий аркуш паперу, і після досягнення сталого режиму (через 10-20 хвилин після запуску) торкаються листа відточеним олівцем, нерухомо закріпленим у спеціальному утримувачі, або тримаючи його нерухомо у витягнутій руці. Олівець залишає на папері слід - траєкторію коливання розсіву, близьку до кола. Час дотику олівця з папером має відповідати одному - двом колам. Вимірюють найбільше D1 і найменше D2 відстань між двома діаметрально протилежними точками кола і визначають середній радіус R ср. за формулою:

Rср = (D1+D)/4

Щоб виміряти частоту коливань розсіву, необхідно довести до зіткнення з ним який – небудь предмет, що знаходиться в руці. Число ударів розсіву за хвилину дорівнює числу коливання розсіву за цей же час. Розсів може працювати на двох частотах: 3,7 сˉ¹ (220 об/хв) і 4сˉ¹ (240 об/хв) в залежності від шківа, встановленого на валу двигуна.

Розсів поставляється споживачеві зі шківом, розрахунковим діаметром 145 мм, що відповідає частоті коливань кузова 3,7 сˉ¹. У разі необхідності переобладнання якої-небудь однієї або декількох секцій з однієї функціональної схеми в іншу споживач розсіву може за окремим замовленням отримати необхідні комплекти змінних частин і своїми силами і засобами перевести розсівання на потрібне йому виконання.

Переналагодження секцій розсіву з однієї функціональної схеми в іншу рекомендується проводити в наступній послідовності:

- зняти ущільнення;

- зняти відповідні перепускні коробки або листи з вікнами в двері, відвернути кріпильні гвинти і на їх місце поставити необхідні коробки або листи з вікнами з комплекту змінних частин. При заміні коробок і листів необхідно ретельно перевірити відсутність щілин на стиках сусідніх елементів;

- наклеїти ущільнення клеєм 88- НП ТУ 38 - 105.540;

- відвернути гвинти і зняти підлягаючі заміні направляючі, демонтувати або встановити знову переперекривок. Кріплення перекривок до перегородок секцій проводиться гвинтами;

- для зміни напряму руху проходових фракцій з односхилих піддонів ситових рамок необхідно вийняти піддон з рамкою і розкрутити його на 180º.

УВАГА!!! МОМЕНТ ЗАТЯГУВАННЯ ГАЙОК КРІПЛЕННЯ ДАХУ ТА ДНИЩА ДО ПАНЕЛЕЙ І РАМІ БАЛАНСИРА, А ТАКОЖ КРІПЛЕННЯ КОРПУСІВ ПІДШИПНИКІВ М =100±10 Н.м. ПЕРІОДИЧНІСТЬ ПЕРЕВІРКИ ЗАТЯГУВАННЯ БОЛТІВ КОЖНІ 10 ДНІВ. ОБЕРТАННЯ РОЗСІВУ ПРИ ВИГЛЯДІ ЗВЕРХУ ТІЛЬКИ ЗА ГОДИННИКОВОЮ СТРІЛКОЮ.

Розробник виробу залишає за собою право вносити відповідні конструктивні зміни, пов'язані з удосконаленням конструкції, що не призводять до зниження або погіршення технічних характеристик і показників роботи виробу, а також безпечної експлуатації протягом усього терміну служби.