-

Первичная очистка зерна и его хранение

Первичная очистка зерна, а так же его последующее хранение - это наиболее важные процессы во всей производственной отрасли зерна. Первичную очистку зерна нельзя проводить не в своё время и конечно же без соблюдения ряда технологических тонкостей производства, так как потери зерна в таком случае могут достигать 20% урожая. Весь процесс первичной очистки зерна лучше всего проводить после сушки зерна, а предварительную очистку перед непосредственной закладкой в хранилище, на специальных зерноочистительных предприятиях (комплексах). Комплекс должен содержать цех по первичной обработки зерна, приёмное отделение, сушилку (сушильное отделение), другие цеха по обработке и очистке зерна и конечно же, помещение для длительного и временного хранения зерна. Процесс очистки зерна можно разделить на три этапа обработки: первый этап - предварительная очистка, после сушки наступает первичная очистка - второй этап и весь период заканчивается вторичной очисткой. После этих этапов зерно отправляется на хранение. Из выше сказанного можно сделать вывод, что на комплексе необходимо иметь как минимум три цеха по очистке зерна, наиболее важным из них принято считать цех первичной очистки зерна.

Попробуем подробнее рассмотреть этапы обработки. Процесс предварительной очистки проходит в следующем порядке. Зерно необходимо подготовить к обязательной сушке. В этот период зерно очищают от различных примесей, пыли, минералов, частиц земли, от ядовитых растений. После этого этапа у зерна повышается сыпучесть, а масса его сохраняется до отправки в сушилку. Как уже было сказано, предварительную чистку зерна рекомендуют проводить сразу после сбора урожая, дабы избежать зерновых потерь. Первый период производства позволяет увеличить срок хранения зерна.

Следующий ступень обработки - Первичная очистка зерна. Проводиться первичная очистка зерна сразу после сушки. Сущность данного процесса состоит в том, что зерно доводят до базисной товарной кондиции, а фуражное зерно подготавливают к следующим процессам обработки зерна на комбикорм. В процессе первичной очистки зерна используют решётные, сепарирующие и другие установки, в некоторых моментах прибегают к помощи триерам. Триеры помогают устранить примеси, которые не удалились решётками. Одни важным фактом является настройка режимов очистительного оборудования. Его нужно настроить так, чтобы процесс первичной обработки зерна проходил за один пропуск массы.

Заключительным этапом обработки является вторичная очистка зерна и его сортирование. Этот момент необходим для того чтобы приготовить товарное и фуражное (кормовое) зерно к переработке, тем самым довести зерно до семенной кондиции.

Аэросепараторы. Реклама, реальность и немного теории.

Сравнение зерноочистительных сепараторов с круговыми колебаниями сит в горизонтальной плоскости с машинами с возвратно-поступательным движением сит.

-

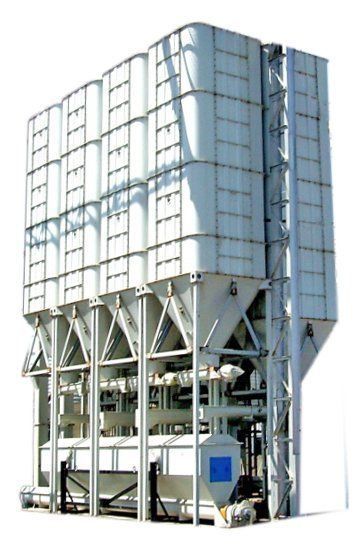

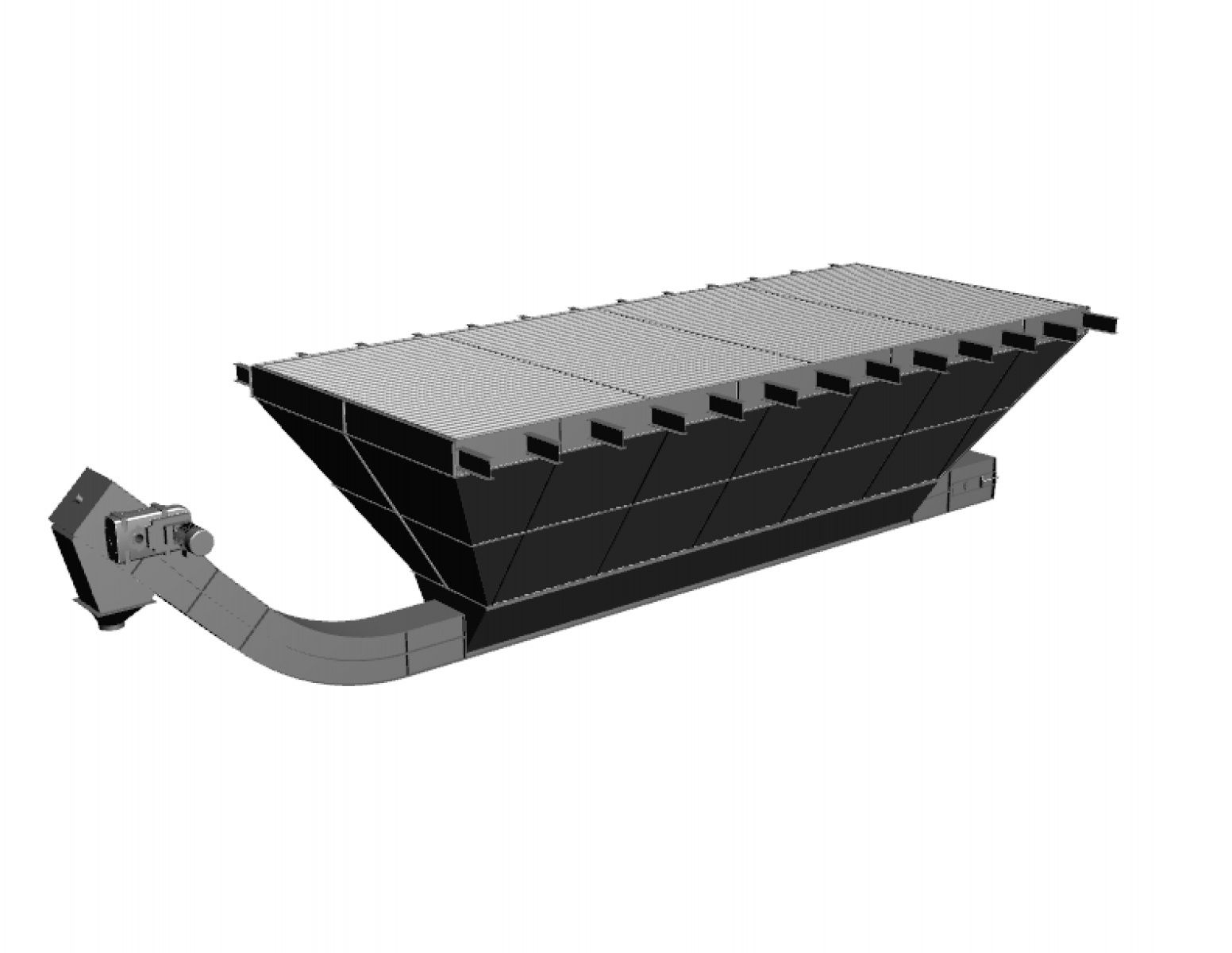

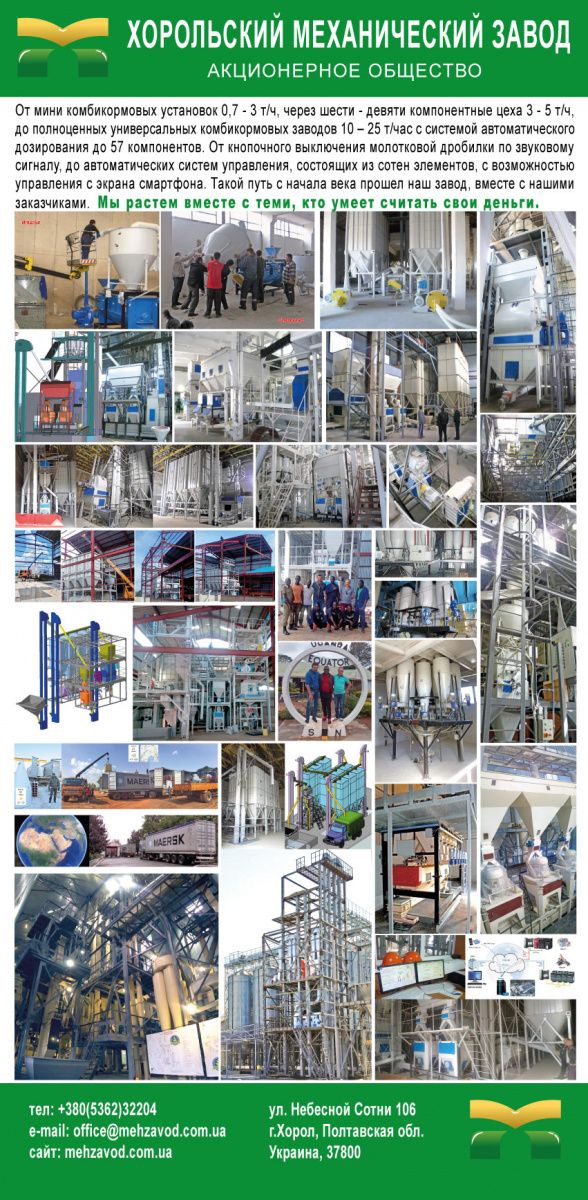

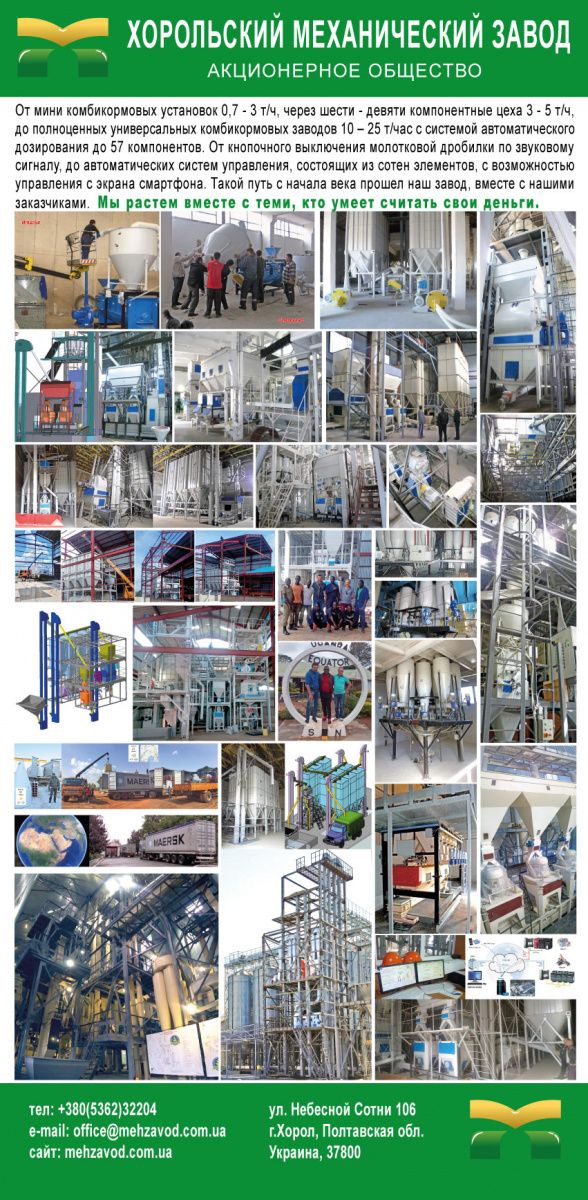

Одно из главных направлений работы Хорольского механического завода – оборудование для производства комбикормов.

Мы проектируем, производим и реализуем комбикормовые заводы, в виде:

1)мини-комбикормовых установок,

2)модульных заводов,

3)заводов блочной компоновки,

4) крупных заводов промышленного масштаба.

Производительность комбикормовых линий ЧАО "ХМЗ" составляет от 0,7 до 25 т/час. (и даже больше!)

Широкий диапазон продуктивности позволяет выполнять различные задачи и индивидуально подходить к каждому!

Оборудование, которое изготавливает наше предприятие, позволяет оснастить по оптимальной схеме комбикормовый завод производительностью до 2500 т/сутки:

· Сушилки зерновые от 5 до 70 т/час

· Сепараторы зерновые от 12 до 300 т/час

· Сепараторы магнитные до 100 т/час

· Дробилки от 0,4 до 22,5 т/час

· Измельчители от 0,5 до 10 т/час

· Смесители от 0,7 до 60 т/час, объемом от 50 до 6000 литров

· Модули микродозирования компонентов до 100 кг/цикл

· Весы бункерные дозирующие до 2 т/цикл

· Конвейера скребковые от 20 до 250 т/час

· Конвейера винтовые от 5 до 150 т/час

· Конвейера ленточные от 5 до 100 т/час

· Нории зерновые до 175 т/час, высотой до 50 метров

· Циклоны до 9000 м3/час

· Фильтры до 5000 м3/час

· Вентиляторы до 9000 м3/час при давлении 1,6 кПа.

Наш приоритет - работа всех компонентов завода с максимальной производительностью и по оптимальной технологии. Это касается всего ряда нашего оборудования - транспортного, очистительного, дозирующего, размольного, смешивающего, и т.д.

В референс-листе указаны 85 новых или прошедших реконструкцию комбикормовых заводов, на которые оборудование поставлялось непосредственно с завода. Общий список комбикормовых заводов, на которых используется оборудование нашего производства гораздо больше, так как основными его заказчиками являются наши дилеры и партнеры, которые самостоятельно проектируют комбикормовые заводы и строят их «под ключ».

Завод осуществляет разработку технологии производства под требования заказчика, комплектацию оборудованием собственного производства, шеф-монтаж, пуско-наладку и обучение персонала, проводит автоматизацию управления.

В течение всего процесса, до успешного запуска завода, мы находимся в тесном диалоге и непрерывном взаимодействии с заказчиком. Наш завод – небольшое, гибкое и хорошо оснащенное предприятие, у нас есть возможность и желание работать индивидуально с каждым заказчиком, начиная с прямых контактов, от конструктора до Председателя правления, и заканчивая изготовлением нестандартного оборудования под специфику размещения и требования заказчика.

Благодаря высокой степени автоматизации, комбикормовые установки и заводы нашего производства просты в эксплуатации, точное дозирование и централизованное компьютерное управление – это сильные стороны всех объектов, построенных при нашем участии. Комплексы многофункциональны и предназначены для изготовления высокооднородных кормов по различным рецептам для сельскохозяйственных животных, птицы и рыбы.

Несмотря на то, что надежность нашего оборудования подтверждается реальными сроками службы наших изделий, которые значительно превышают расчетные, конструкция и комплектация наших машин акцентирована на ремонтопригодности. Мы применяем в наших машинах стандартные и широко распространенные, выпускаемые многими производителями - электродвигатели, ремни привода, подшипники, которые можно заменить в кратчайшие сроки силами эксплуатанта.

Всё производимое оборудование отвечает требованиям европейского качества, стандартам безопасности и имеет соответствующие сертификаты. На оборудование имеются все необходимые разрешительные документы Украины, Российской Федерации, Республики Беларусь, Таможенного союза.

Перечень оборудования и работ, необходимых для организации производства комбикормов и распределение их между Производителем (ПрАТ «ХМЗ») и Заказчиком

-

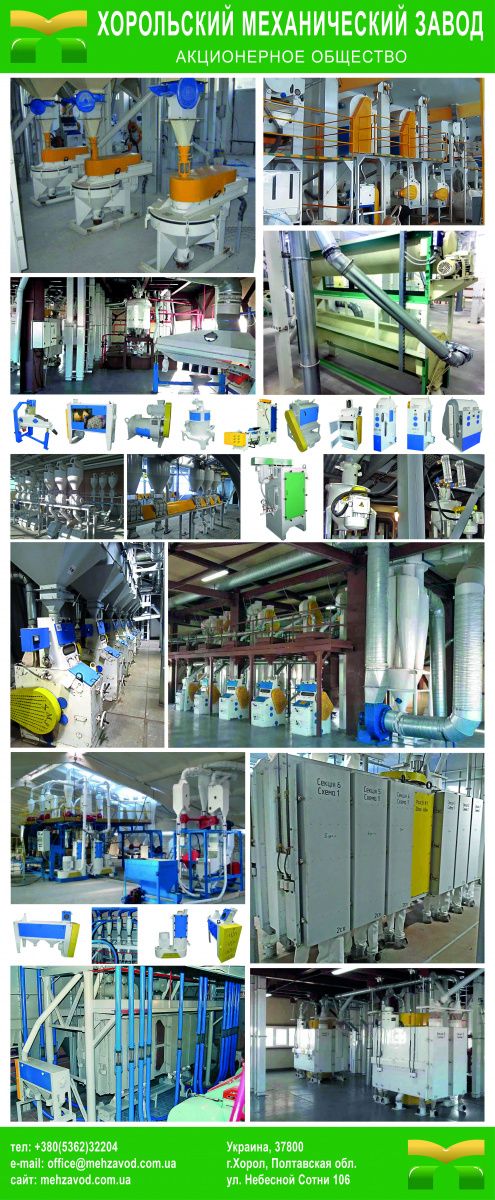

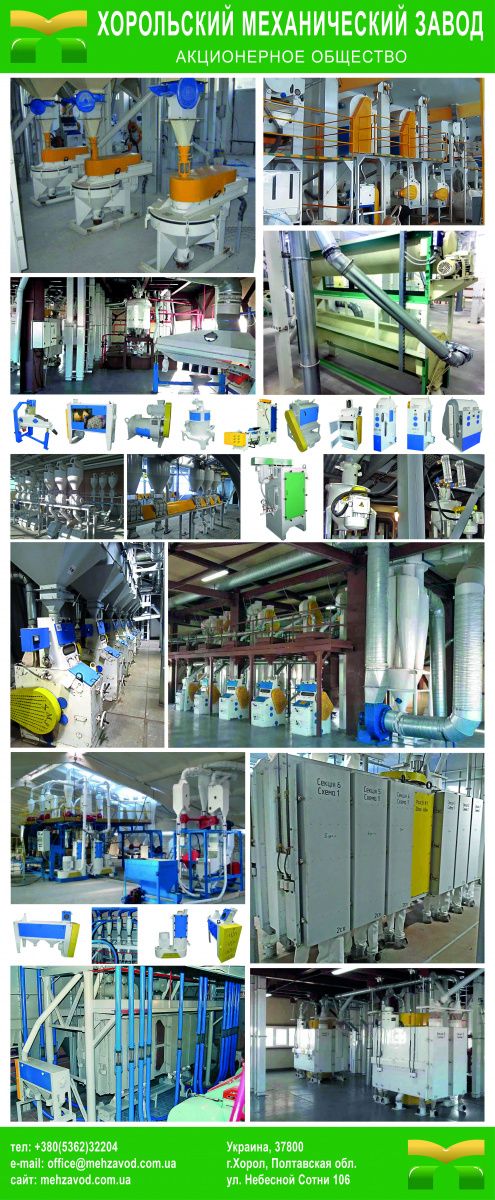

Крупяное производство - изготовление крупы и крупяных изделий из зерна различных культур. Основа технологического процесса - механическое отделение покровных тканей (оболочек) зерна и последующая обработка ядра и семядолей. Техника отделения оболочек зависит от анатомических особенностей зерна (прочности ядра и оболочек, степени прикрепления их к ядру и др.). Успешная обработка зерна возможна только при его влажности 13—15,5%. Общая схема технологического процесса слагается из следующих этапов: очистка зерна от примесей; сортирование по крупности; шелушение (отделение оболочек); обработка ядра (дробление, шлифование, полирование, плющение) в зависимости от вида зерна и сорта получаемой крупы. Многие крупяные заводы оснащены дополнительным оборудованием и имеют более сложную схему переработки зерна на крупу; например, после очистки от примесей сырьё подвергают гидротермической обработке (увлажнение водой или паром, последующее отволаживание и сушка), в результате чего увеличивается прочность ядра, а оболочки становятся более хрупкими и легче отделяются. Гидротермическая обработка повышает стойкость круп при хранении.

Зерно от примесей очищают на аспираторах, сепараторах, триерах, камнеотборниках, обоечных машинах, магнитных аппаратах и др. и сортируют на сортировочных машинах. Зерно шелушат на обоечных машинах (ячмень, овёс), шелушильных поставах (рис-зерно) или вальцедековых станках (гречиха, просо), шелушителях с резиновыми валками, а также голлендерах, вертикальных шелушителях и др. У зерна гречихи и проса оболочки хорошо отделяются на вальцедековых станках, а у риса-зерна — на шелушильных поставах и шелушителях. После шелушения продукт провеивают и недостаточно обрушенные зёрна вновь пропускают через машины, затем шлифуют для удаления остатков цветочных плёнок, плодовых или семенных оболочек и зародыша. Всё это улучшает товарный вид крупы, повышает её развариваемость и усвояемость. Некоторые виды и сорта круп (горох, рис, перловая и др.) полируют на специальных поставах и голлендерах. Готовую крупу сортируют по величине на несколько фракций (номеров): например, перловую и кукурузную на 5 номеров; полтавскую на 4, ячневую (ячменную) на 3 номера.

В процессе механической обработки — очистки и особенно шелушения и шлифования ядро у части зёрен дробится, что снижает качество продукта. Так, при обработке зерна гречихи получают ядрицу (целое ядро) и менее ценный продел. Побочные продукты и отходы — сечка, мука (мучка) и т. п. используют на фуражные или технические цели. Малоценным отходом является лузга — цветочные плёнки. Её используют на топливо, для производства фурфурола и на др. нужды.

Выход крупы, т.е. количество её в % от массы переработанного зерна, зависит от свойств зерна: крупности, выравненности, содержания доброкачественного ядра, а у плёнчатых культур (риса, ячменя, гречихи, проса и др.) и от содержания цветочных плёнок.

-

Ведение процесса производства муки на мельничных комплексах с короткой технологической схемой на примере МК-1200.

Мельничные комплексы (в дальнейшем «мельницы») предназначены для помола зерна пшеницы и получения муки высшего и первого сорта. В некоторых случаях делаются односортовые и обойные помолы. Набор оборудования на таких мельницах позволяет работать по сокращенной схеме. Эксплуатация мельниц, работающих по сокращенной схеме намного сложнее работы мельниц с развернутой схемой. Это связано с ограниченным количеством оборудования в подготовительном и размольному блоках. Сокращенная схема помола требует четких грамотных действий обслуживающего персонала, особенно четкого соблюдения режимов подготовки и размола зерна.

Мельницы производства нашего предприятия комплектуются в основном оборудованием производства ПАО «ХМЗ» - это все оборудование для зерноподготовки, транспортные элементы, системы аспирации и пневмотранспортной установки. Модели и производитель вальцовых станков - по согласованию с заказчиком, в основном производства Могилев-Подольского машиностроительного завода.

1. Очистка зерна:

1.1 Выделение из зерновой массы сорной и зерновой примесей, отличающихся от основного зерна размерами (длиной, толщиной, шириной, аэродинамическими характеристиками, плотностью и другими физическими свойствами) выполняется на сепараторе БСХ-3-01 и триере-куколеотборнике БТХМ-2. Решетные полотна сепаратора подбираются с учетом количества и состава примесей для каждой помольной партии. В связи с небольшими объемами переработки помольные смеси не готовятся.

2. Обработка поверхности зерна

Обработка поверхности зерна проводится сухим и мокрым способами: сухой - в машинах обоечных БГО-МА и БГО-МС; мокрый - в машине мокрого шелушения ММШ. Этот технологический этап позволяет снизить зольность на 0,06 (абразивная) и 0,03 (сетчатая). В схемах подготовки зерна к помолу можно использовать один из указанных способов или их комбинацию.

2.1 Первая, сухая, очистка поверхности зерна от пыли, частичное отделение плодовых оболочек, бородки и зародыша и предварительное шелушение зерна происходит в обоечной машине БГО-МА. В обоечной машине в результате удара зерновки об абразивную поверхность и трения происходит разрушение поверхностного слоя зерна. Его прочность снижается, и одновременно нарушаются связи с последующими слоями оболочек. Благодаря многократному механическому воздействию бичей и абразива на зерно с его поверхности стирается минеральная пыль, загрязнения, а также частицы плодовых оболочек. Главное воздействие оказывает шлифующая обечайка, по которой зерно перемещается в условиях ударно-скользящего трения с наибольшей скоростью.

2.2 Выделение легких примесей после обработки зерна в обоечной машине, происходит в воздушном сепараторе (аспираторе) АСХ-2,5 с замкнутым циклом воздуха.

Воздушный режим в аспирационной части БСХ-3-01 и воздушном сепараторе АСХ-2,5 должен быть отрегулирован на максимальное выделение легких примесей; вынесение зерна допускается в пределах, регламентированных нормами качества отходов l, ll и lll категорий (см. приложение 3 Правил организации и ведения технологического процесса на мукомольных заводах - далее Правила). Нормы эффективности очистки зерна на машинах зерноочистительного отделения, приведены в приложении 4 Правил.

3. Гидротермическая (водотепловая) обработка зерна

На мельницах с сокращенной схеме используют в основном холодную водотепловую обработку (ВТО).

3.1 Далее процесс обработки поверхности зерна продолжается в машине мокрого шелушения ММШ. Применение машин мокрого шелушения имеет как свои положительные, так и отрицательные факторы. Значительное повышение белизны, снижения зольности и другие показатели нивелируются значительными расходами питьевой воды, затратами на поддержание санитарного состояния рабочего места и утилизацию использованной воды и отходов.

3.2 После ММШ зерно поступает в увлажнительную машину ШИУ (шнек интенсивного увлажнения). Особое внимание следует уделять равномерности подачи зерна в шнеки интенсивного увлажнения. Ответственный за выполнение этих операций должен постоянно отслеживать показатели вышеуказанных параметров органолептическим методом.

Принцип этого метода заключается в том, что при сжатии порции зерна в ладони и отпускании его часть остается на поверхности ладони - это свидетельствует о нормальное соотношение зерна и воды. Точность при выполнении такой проверки достигается практическими навыками и опытом.

3.3 После увлажнения и отлеживания зерна в бункерах в течении 8-12 часов его влажность не должна превышать 15,2%, после этого проводится второе увлажнение в течении 2 часов с целью увеличения влажности не менее чем на 0,5%. Если после увлажнения и отлеживания зерно имеет влажность более чем 15,2%, проводят его отлеживание таким образом, чтобы оно находилось в бункере не более 0,5 ч до подачи на размол.

3.4 Перед подачей на вальцевые станки проводится еще одна обработка поверхности зерна на сетчатой обоечной машине БГО-МС. После обработки зерно поступает в пневмоканал, где ещё раз очищается от лёгких примесей, и подается в размольное отделение на вальцовый станок I драной системы

3.5 Ответственному за узел подготовки зерна необходимо обладать информацией по всем параметрам ввезенного на переработку зерна:

влажностью;

засоренностью;

стекловидностью.

Это необходимо потому, что отсутствуют средства объективного контроля за показателями зерна, как до очистки, так и в процессе ВТО. Лаборатория должна проконтролировать содержание качественного зерна в отходах, а также качество очистки зерна при переходе на новую помольную партию, а также после ремонта и переналадки оборудования.

4. Процесс размола зерна:

4.1 Три вальцовых станка ЗМ2*60 (по две пары вальцев в станке) вместе с 6-ти секционным рассевом РШХ-6-18 образуют 6 систем: 3 драных системы (вальцы имеют рифленую поверхность, предназначены для дробления зерна в крупку) и 3 размольных системы (вальцы с гладкой поверхностью, предназначены для получения муки).

4.1.1 После вальцов 1 драной системы продукт поступает в 1-ю секцию рассева,

сход с ее верхнего яруса (размером более 1180 мкм) поступает на вальцы 2 драной системы,

сход со 2 яруса (размером более 236 мкм) поступает на вальцы 1 размольной системы,

сходы с 3 и 4 ярусов (размером более 150 мкм) поступают на вальцы 2 размольной системы,

проход секции (как и всех 6 секций) формирует выход муки высшего или 1-го сорта.

4.1.2 После вальцов 2 драной системы продукт, через бункер-разгрузитель и магнитный сепаратор (тоже и после остальных вальцов), поступает в 2-ю секцию рассева,

сход с ее верхнего яруса (размером более 1000 мкм) поступает на вальцы 3 драной системы,

сход со 2 яруса (размером более 132 мкм) поступает на вальцы 1 размольной системы,

сход с 3 яруса (размером более 160 мкм) поступает на вальцы 2 размольной системы,

4.1.3 После вальцов 1 размольной системы продукт, через деташер ДТХ (предназначен для

дополнительного измельчения крупок и дунстов), поступает в 3-ю секцию рассева,

сход с ее верхнего яруса (размером более 560 мкм) поступает на вальцы 3 драной системы,

сходы со 2 и 3 яруса (размером более 132 мкм) поступают на вальцы 2 размольной системы,

4.1.4 После вальцов 2 размольной системы продукт, через деташер, поступает в 4-ю секцию рассева,

сход с ее верхнего яруса (размером более 425 мкм) поступает на вальцы 3 драной системы,

сходы со 2 и 3 яруса (размером более 132 мкм) поступают на вальцы 3 размольной системы,

4.1.5 После вальцов 3 размольной системы продукт, через деташер, поступает в 5-ю секцию рассева,

сходы с 1, 2 и 3 яруса (размером более 150 мкм) поступают в вымольную машину МВ где процесс отделения частиц эндосперма от оболочек происходит в результате интенсивного удара бичей по частицам продукта в рабочей зоне. Вследствие интенсивного удара бичей частицы эндосперма отделяются от оболочек (отрубей) и вместе с последними отбрасываются на ситовую поверхность. Частицы эндосперма проходят через отверстия сита, попадают в конус и далее по самотечной трубе выводятся из машины (мука 2-го сорта). Отруби идут сходом с сита, направляются в патрубок и выводятся из машины в бункер отрубей.

4.1.6 После вальцов 3 драной системы продукт, поступает в 6-ю секцию рассева,

сходы с 1 и 2 яруса (размером более 200 мкм) поступают в вымольную машину МВ

сходы со 2 и 3 яруса (размером более 132 мкм) поступают на вальцы 3 размольной системы,

4.2 Влажность зерна и время отлеживания в бункере влияют на равномерность подачи зерна на вальцевый станок первой драной системы. При неравномерной подаче зерна происходит нестабильная подача продукта на последующие системы. Это, в свою очередь, влияет на качественные и количественные показатели процесса размола.

Оператор вальцевых станков должен постоянно следить за равномерной подачей зерна. Для выполнения этого требования, наилучший режим работы – это доувлажнение зерна с выдержкой 0,5 часа. При количестве зерна в бункере доувлажнения в пределах 0,5-1,0 т, не происходит слеживания и “зависания” зерна перед шибером.

На мельницах с сокращенной схемой сортовых помолов применяют низкие режимы размола, это позволяет получать больший выход муки по системам. Этот режим требует точного поддержания рабочих зазоров и параллельности валков. Определяют качественные показатели режимов размола органолептическим методом, а именно:

а) одновременно правой и левой руками отбираются образцы продукта, который выходит из-под вальцов – однородность измельчения образцов свидетельствует о параллельности вальцов;

б) большее количество измельченных фракций указывает на правильно установленные зазоры между вальцами.

Правильность определения этим методом достигается практическими навыками и опытом.

4.3 Особое внимание надо обратить на размер зазора на III драной системе, который определяет степень извлечения крупки и муки из отрубей, а также количество продукта, которое поступает на 3 размольную систему. На 3 размольной системе низкий режим размола снижает выход мучки и повышает выход муки. Если оператор изменяет производительность станка, то обязательно должен проверить степень измельчения и отрегулировать зазор между вальцами. Постоянно обращать внимание на степень затупления рифлей на вальцах драных систем и износа шероховатости на размольных системах и восстанавливать работоспособность вальцов. Определяют износ и затупление лабораторным методом проверки степени измельчения продуктов размола, а также визуально в процессе работы.Несоблюдение этих требований приводит к значительному снижению производительности и фактического выхода муки.

4.4 Магнитные сепараторы необходимо очищать от задержанных ими примесей вручную не менее 2 раз за смену.

4.5 При смене партии зерна, которая характеризуется отличными параметрами от предыдущей, рекомендуется проводить определение производительности и процентного соотношения продуктов размола. Особенность методики заключается в том, что количество зерна, которое поступило на первую драную систему принимаем за 96,5%. За определенный промежуток времени (10-15мин.) проводится отбор продуктов размола в отдельную тару. Полученные в результате отбора продукты взвешиваются и определяется их процентное соотношение.

Например, приведем результаты замеров: отбор проб проводился на протяжении 10мин.

|

выход

|

кг

|

%

|

|

мука высшего и первого сорта

|

129,3

|

71,2

|

|

отруби

|

37,1

|

20,4

|

|

мучка

|

8,9

|

4,9

|

|

всего

|

175,3

|

96,5

|

Ведение процесса производства муки на мельничных комплексах с короткой технологической схемой на примере МК-1200.

-

Хорольский механический завод выпускает полный комплекс основного и вспомогательного оборудования для рушально-веечных цехов предприятий масложировой промышленности. Оборудованием завода можно полностью скомплектовать различные технологические схемы отделения оболочки от ядра, которые используются в мире, как традиционно применяемую на постсоветском пространстве схему с использованием семеновеечных машин (НВХ), так и используя технологическую схему с последовательным двойным сепарированием на адаптированных для подсолнечника сепараторах (БСХ-200). В составе наших линий можно использовать разные типы машин для лущения зерен подсолнечника (вертикальные центробежные (РЦ-200) или горизонтальные ударного действия (НРХ)), а так же применять сепараторы лузги (СЛ-40).

Если для Вас на первом месте эффективность по качеству сырья на выходе из рушально-веечного цеха (оценивается по потерям: содержанию ядра в лузге, масличности лузги без ядра, и по чистоте – содержанию лузги в ядре (лузжистость ядра)), мы однозначно рекомендуем схему с использованием:

-

сепаратора БСХ-200, в специальной модификации, для очистки входящих семян подсолнечника,

-

семенорушек НРХ, для лущения семян подсолнечника,

-

семеновеечных машин НВХ, для разделения на фракции и очистки обрушенных семян подсолнечника,

-

сепаратора БСХ-100, для контроля недоруша,

-

битер-сепаратора лузги СЛ-40, для дополнительного отделения масленичной пыли от лузги подсолнечника.

Только такая технологическая схема дает возможность достичь в промышленном производстве показателей качества:

-

содержание ядра в лузге - не более 1 %,

-

масличности лузги без ядра – не более 1,2% выше ботанической,

-

лузжистость ядра – не более 10%.

Это средние показатели на смешанном сырье (заводская смесь) без предварительной калибровки. При применении калибровки или обработке крупных партий однородного сырья, или оперативной регулировке параметров семенорушек и семеновеек в ходе производственного процесса, на практике достигаются параметры:

-

содержание ядра в лузге - не более 0,8 %,

-

масличности лузги без ядра – не более 1% выше ботанической,

-

лузжистость ядра – не более 8 %.

Единственный недостаток этой технологической схемы, по сравнению с последовательным двойным сепарированием – требуются большие площади помещений (не высоты), но стартовые капитальные затраты быстро окупаются за счет большего выхода конечного продукта.

Основные безвозвратные потери масла с лузгой формируются за счет выноса частичек ядра в лузгу. Только за счет выноса ядра с лузгой на 0,5 % больше в схеме с последовательным двойным сепарированием, по сравнению со схемой с использованием семеновеечных машин, МЭЗ производительностью 500 тонн в сутки теряет с лузгой не менее 80 тонн масла в год, что в стоимостном выражении составляет 64000 USD (при оптовой стоимости 800 USD за 1 тонну масла).

Мы не навязываем свою технологическую схему, мы производим оборудование, которым можно укомплектовать технологические схемы, применяемые фирмами «Buhler» или «Allocco». Но…, Украина является мировым лидером не только по выращиванию подсолнечника, но и лидером экспорта продуктов переработки подсолнечника. Доля Украины в мировой продаже подсолнечного масла оценивается на уровне 44%. При этом Аргентина экспортирует 24,6% мирового экспорта, Россия 16,3%.

Так кто лучше разбирается в специфике переработки подсолнечника?

|

Список заводов, подготовительные (рушально-веечные) отделения которых, укомплектованы оборудованием производства Хорольского механического завода

|

|

Кернел, Kernel Holding S.A., Люксембург

- ПАТ «Кіровоградолія», 1200 т/с

- ПрАТ «Полтавский маслоэкстракционный завод», 1000 т/с

- ПрАТ «Вовчанський МЕЗ», 800 т/с

- ПрАТ «Приколотнянский МЭЗ», 800 т/с

- МЭЗ ООО "Бандурский элеватор" 1500 т/с

- ТОВ «Українська чорноморська індустрія» (BSI), 1000 т/с

|

Украина

|

г. Кировоград

г. Полтава

г. Волчанск, Харьковская обл.

п. Приколотное, Харьковская обл.

с. Бандурка, Николаевская обл.

г. Ильичевск

|

|

ПАТ «Мироновский Хлебопродукт»,

- ПАО «Мироновский ЗИКК» маслопрессовый завод, 800 т/с

- ТОВ «Катеринопільський елеватор», 800 т/с

- МЭЗ филиала «ВКПК» ООО «Винницкая птицефабрика», 800

|

Украина

|

п. Мироновка, Киевская обл.,

пгт. Ерки, Черкаська обл.

г. Ладыжин, Винницкая обл.

|

|

Bunge Limited, USA, New York

- ЗАО "Днепропетровский маслоэкстракционный завод", 800т/с

|

Украина

|

г. Днепропетровск

|

|

Группа компаний «Олком»

- ПАТ «Мелитопольский маслоэкстракционный завод» 1000 т/с

|

Украина

|

г. Мелитополь

|

|

ADM, USA

ЗАО «Ильичевский маслоэкстракционный завод», 1000 т/с

|

Украина

|

г. Ильичевск

|

|

Промышленная группа "Креатив", 1300 т/с

|

Украина

|

Кировоград

|

|

Промышленная группа «ViОil»

- ПАО «Винницкий МЖК», 1000 т/с

- ПАО «Черновицкий МЖК», 800 т/с

|

Украина

|

г. Винница

г. Черновцы

|

|

Cargill Inc. USA, Minneapolis

- ООО "КАХОВСКИЙ МЭЗ", 800 т/с

- ООО «Комбинат Каргилл», 800 т/с

- Новоанинский МЭЗ, 2000 т/с

|

Украина

Украина

Россия

|

г. Каховка

г. Донецк

Волгоградская обл.

|

|

Wilmar International Limited, Сингапур

- ООО «Дельта Вилмар СНГ», 1000 т/с

- 1000 т/с

|

Украина

ЮАР

|

г. Южный, Одесская обл.

South Africa, Gauteng

|

|

ООО "ГрадОлия" 700 т/с

|

Украина

|

Кировоград

|

|

Noble Group Limited, Гонконг

- ООО «Сателлит», 700 т/с

|

Украина

|

г. Мариуполь, Донецкой обл.

|

|

Glencore International, Швейцария

- ЧАО "Колос" (Пересечанский МЭЗ), 800 т/с

|

Украина

|

п. Пересечная, Харьковская обл.

|

|

Von Sass AG, Швейцария

ПАО «Пологовский маслоэкстракционный завод», 1500 т/с

|

Украина

|

г. Пологи, Запорожская обл.

|

|

ООО «Днипроолия», 600 т/с

|

Украина

|

г. Кривой Рог

|

|

Компания «Sunolta», ТОВ "Відродження", 600 т/с

|

Украина

|

г. Голованевск, Кировоградской обл.

|

|

ЧП "Виктор и К", (ТМ "Королевский смак" ), 400 т/с

|

Украина

|

пгт. Власовка, Кировоградская обл.

|

|

ООО «Солома» 600 т/с

|

Украина

|

г. Верховцево, Днепропетровская обл.

|

|

ООО "Агропроминвест 08" , 600 т/с

|

Украина

|

г.Вольнянск, Запорожская обл.

|

|

ТДВ "УКРОЛІЯПРОДУКТ", 1200 т/с

|

Украина

|

г. Зеньков, Полтавская обл.

|

|

ТОВ «Элит-Оіл», 600 т/с

|

Украина

|

г. Ромны, Сумская обл

|

|

МЕЗ “Потоки”

|

Украина

|

г. Днепр

|

|

ООО "Экотранс" 1000т/сут

|

Украина

|

г. Николаев

|

|

Группа компаний «Юг Руси»

- «Маслоэкстракционный завод «Юг Руси», 1500+3000 т/с

- «Валуйский комбинат растительных масел», 500 т/с

|

Россия

|

г. Ростов-на-Дону

г. Валуйки, Белгородской обл.

|

|

ГК«Нижегородский масложировой комбинат»

- Сорочинский МЭЗ, 1000 т/с

|

Россия

|

г. Сорочинск, Оренбургской обл.

|

|

Группа Компаний «Нэфис»

- Казанский МЭЗ, 4000 т/с

|

Россия

|

с.Усады, Лаишевского района, Татарстан

|

|

Группа компаний «ЭФКО»

- ОАО «ЭФКО», 500+1000 т/с

- ОАО «Ефирное», 500 т/с

- ЭФКО - ТАМАНЬ

|

Россия

|

г. Алексеевка, Белгородской обл.

г. Тамань

|

|

МЭЗ ЗАО «Самараагропромпереработка», 1500 т/с

|

Россия

|

г. Самара

|

|

Холдинг «Солнечные продукты»

- АРМАВИРСКИЙ МАСЛОЖИРОВОЙ КОМБИНАТ, 1000 т/с

|

Россия

|

г. Армавир

|

|

ООО "АГРОПРАЙМ", 1000т/сут

|

Россия

|

г. Таганрог

|

|

"Пензенский завод по производству растительных масел" 300т/сут

|

Россия

|

г. Пенза

|

|

Victoriaoil a.d., 800 т/с

|

Сербия

|

г. Šid

|

|

Trans-Oil Group

S.C. “Floarea Soarelui”, 700 т/с

DANUBE OIL COMPANY 700 т/с

|

Молдова

Молдова

|

г. Бельцы

Джурджулешты

|

|

«Звезда» АД, 600 т/с

|

Болгария

|

г. Долна, Митрополия

|

|

"Toshkent baraka servis", 150 т/с

|

Узбекистан

|

г. Ташкент

|

|

"Urganch yog'-moy", 150 т/с

|

Узбекистан

|

г. Ургенч, Хорезмская обл

|

|

SIYOB GROUP, 400 т/с

|

Узбекистан

|

г. Самарканд

|

|

«АКМЭЗ», 150 т/с

|

Казахстан

|

Актюбинская обл.

|

|

ТОО "Таг-Тин", 150 т/с

|

Казахстан

|

Усть-Каменогорск

|

|

Elita Gıda

|

Турция

|

Adana

|

Это перечень только самых крупных заводов, рушально-веечные отделения которых, укомплектованы оборудованием производства Хорольского механического завода. Всего, с 2000 года, заводом выпущено оборудования для лущения (обрушивания) и очистки подсолнечника суммарной производительностью 73000 тонны в сутки. 50% мирового урожая подсолнечника (20 млн.тонн – Украина+Россия) этим оборудованием можно очистить за 275 суток.

Фермерская линия переработки подсолнечника и сои на оборудовании БРОНТО и Хорольского механического завода.

-

Новая механизированная линия и технология подготовки высококачественного посевного материала

Кирпа Н.Я., доктор с.-х. наук ГУ Институт сельского хозяйства степной зоны НААН

Мищенко М.И., директор ПАТ «Хорольський механический завод»

Бондарь Л.Н., аспирант

Качество и выход готовой продукции, особенно посевного материала, в значительной степени зависит от его технологии послеуборочной обработки. В системе обработки наибольшие объемы занимает сепарирование зерновых масс, их очистка-сортирование. Для этих операций предлагаются различные машины, которые в первую очередь рассчитаны на крупные предприятия. Для обычных хозяйств семеноводческого направления ассортимент предлагаемых машин, особенно в комплексе, крайне ограничен. Поэтому предлагается для таких хозяйств новая механизированная линия и технология подготовки высококачественного посевного материала зерновых, зернобобовых и масличных культур, а также гибридов кукурузы и их исходных форм.

В технологиях выращивания зерновых культур обязательным условием является использование для посева высококачественного посевного материала. Соблюдая это условие можно получить быстрые равномерные всходы, развитые растения с высоким уровнем продуктивности. Установлено, что при посеве качественными семенами полевая всхожесть повышается на 8-12%, прибавка урожая составляет 18-20% и выше [1-3].

Качество семян определяется различными показателями, которые можно разделить на основные и дополнительные. К основным относятся те, которые устанавливаются нормативными документами на готовую продукцию – стандартами, техническими условиями, инструкциями в зависимости от конкретной культуры. Для зерновых культур основными показателями являются такие, которые характеризуют степень прорастания семян – всхожесть, энергия прорастания и сила роста.

Дополнительные показатели учитываются обычно в процессе обработки и подготовки посевного материала, они служат для проверки правильности технологии. К ним относятся размер и объем семян, масса и удельная масса семени, их целостность или степень травмирования. С основными показателями дополнительные связаны прямой зависимостью, с ухудшением первых, как правило, ухудшаются вторые.

Показатели качества в значительной степени зависят от того, как проводится уборка и послеуборочная обработка семенного материала. Только при соблюдении всей технико-технологический системы, оптимальной для конкретной культуры, можно из семенного материала получить высококачественный посевной материал.

Технико-технологическая система послеуборочной обработки включают ряд отдельных операций, которые существенно влияют на качество зерна. Ассортимент операций и их параметры зависят от особенностей конкретной культуры, ее состояния и назначения. Анализ показывает, что наиболее насыщенную систему послеуборочной доработки имеет кукуруза при подготовке посевного материала (табл. 1). Из числа основных операций всего лишь две (консервирование и хранение зерна во влажном состоянии) не применяют при подготовке семян этой культуры.

Прием и размещение зерна. Является обязательной операцией для всех культур и зерна любого назначения. Но особое значение имеет при поступлении продовольственного и семенного зерна, с целью выделения и формирования партий различного качества.

Таблица 1. Ассортимент основных технологических операций в системе послеуборочной обработки зерна различного назначения

|

Операция

|

Зерновые колосовые, зернобобовые, крупяные, подсолнечник

|

Кукуруза

|

|

зерно

|

семена

|

зерно

|

семена

|

|

Продовольственно - техническое

|

Кормовое

|

Продовольствено - техническое

|

кормовое

|

|

Прием и размещение

|

+

|

+

|

+

|

+

|

+

|

+

|

|

Очистка:

- предварительная

- первичная

|

+

+

|

+

-

|

+

+

|

+

+

|

+

-

|

+

+

|

|

Сортирование:

- основное

- специальное

|

+

-

|

-

-

|

+

+

|

+

-

|

-

-

|

+

+

|

|

Сушка

|

+

|

+

|

+

|

+

|

+

|

+

|

|

Обмолот

|

-

|

-

|

-

|

+

|

+

|

+

|

|

Консервирование

|

+

|

+

|

-

|

+

|

+

|

-

|

|

Хранение:

- зерно сухое

- зерно влажное

|

+

-

|

+

+

|

+

-

|

+

-

|

+

+

|

+

-

|

|

Химическая обработка

|

+

|

-

|

+

|

+

|

-

|

+

|

|

Фасовка, упаковка

|

-

|

-

|

+

|

-

|

-

|

+

|

Очистка. Предварительной очистке подлежит, практически, весь объем зерна, поступающего с поля. Даже при уборке сухого зерна предварительная очистка необходима для отделения нестойкой при хранении примеси и обеспыливания зерновой массы. Технико-технологической особенностью операции является высокая производительность процесса, что позволяет в сжатые сроки быстро обрабатывать большие партии зерна.

Первичная очистка необходима для продовольственного и семенного зерна и позволяет выделить основное зерно в диапазоне прохода с верхнего решета и схода с нижнего. От предварительной отличается как режимом работы, так и степенью очистки.

Сортирование. Сортирование, как и очистка, основывается на общих технико-технических признаках делимости и принципах сортирования зерновых масс. От очистки отличается тем, что основное чистое зерно разделяется на отдельные фракции различного качества. При классической схеме для сортирования требуется иметь 3 решета, из которых среднее выполняет основную роль, остальные – на подработке зерновой массы. Однако, в случае поступления абсолютно чистого зерна, функцию сортирования можно выполнить на двух решетах.

При обычном сортировании применяются общеизвестные признаки делимости, в первую очередь, линейные размеры, масса, парусность зерновки (семени). При специальном – удельная масса, форма, характер поверхности, цвет, электропроводность. Сюда же можно отнести калибрование посевного материала некоторых культур.

Сушка. Является операцией, радикально влияющей на качество и сохранность продукции. Значение сушки особенно проявляется при уборке позднеспелых культур – повышается всхожесть и выход семян, снижаются потери сухого вещества при хранении. В связи с требованиями энергоэкономии, основными путями развития операции является уменьшение удельного расхода традиционных энергоматериалов и освоение альтернативных энергоисточников. Одним из видов сушки также является вентилирование в том случае, когда фактическая влажность зерна больше равновесной.

Обмолот. Проводится в процессе уборки кукурузы продовольственно-кормового назначения, обмолачиваются початки при прямом комбайнировании в поле, а также на стационаре, в случае транспортирования урожая с поля. Семенная кукуруза обмолачивается только на стационаре, после сушки початков до сухого состояния.

Консервирование. Включает операции, направленные на существенное и быстрое замедление или полное прекращение биологических процессов, протекающих в зерновой массе. Эффект консервирования наиболее часто достигается путем герметизации и изменения газового состава в межзерновых пространствах. При таком консервировании возможна добавка различных химических веществ, усиливающих его эффективность.

Хранение. На практике зерно хранят в сухом и влажном состоянии. Параметры сухого состояния определяются культурой, ее нормативной влажностью и длительностью хранения. Во влажном состоянии наиболее безопасно хранить зерно кормового назначения, особенно в сочетании с консервированием. Имеется научно-практический опыт консервирования – хранения влажного зерна кукурузы, которое позволяет существенно снизить энергозатраты, исключить полностью термическую сушку при уборке с влажностью 20-40%.

Химическая обработка. Вынужденная технологическая операция, но вместе с тем практически необходимая, особенно для защиты посевного материала в период хранения и высеянного в поле. Может совмещаться с функцией стимулирования и повышения качества готовой продукции.

Фасовка, упаковка. Операция, несмотря на технологическую простоту, имеет важное значение в плане маркетинга и реализации готовой продукции. Частично выполняет функцию защиты и продолжительности хранения, в первую очередь посевного материала.

Перечисленный ассортимент технологических операций должен обеспечиваться соответствующей материально-технической базой.

Анализ показывает, что из всех операций послеуборочной обработки наибольшие объемы приходятся на сепарирование зерновых масс, их очистку-сортирование.

Выполняют сепарирование на различной материально-технической базе – линиях комплектных или отдельных машинах отечественного и зарубежного исполнения. Из зарубежных традиционно высоким качеством отличаются машины фирмы PETKUS, концерна CIMBRIA, которые обеспечивают оптимальные режимы очистки-сортирования на разных культурах. Из отечественных – машины Хорольского и Карловского заводов, в которых сочетается высокая производительность сепарирования и степень очистки-сортирования продукта.

В последнее время на Хорольском механическом заводе разрабатываются машины, максимально приближенные к особенностям обработки семенного зерна. Совместно с Институтом сельского хозяйства степной зоны (г. Днипро) создана и испытана технико-технологическая линия подготовки высококачественного посевного материала. Линия укомплектована высокоточным оборудованием, обеспечивающим мягкую обработку без какого либо травмирования и снижения сортовых и посевных качеств семян. Мягкая и точная обработка достигается путем следующих приемов:

- горизонтальной компоновкой основных машин, их размещением на приподнятой раме;

- уменьшением высоты перемещения зерна;

- перемещением зерна тихоходными нориями с пластиковыми ковшами;

- режимом просеивания с помощью вибрации рабочих органов;

- плавным изменением режима просеивания;

- свободным доступом к любой машине с целью наладки и зачистки.

В состав линии включены такие машины и оборудование: зерносепаратор плоскорешетный марки БСХМ-16; камера аспирационная марки БСХ-100.20 с замкнутым циклом воздуха и диаметральным вентилятором; стол гравитационный сортировочный ПСС с закрытой камерой кипения и вентилятором протяжки воздуха; нории подъема зерна; дозатор весовой полуавтоматический марки Норма-С для отвешивания заданной порции в диапазоне 5-50 кг; машина мешкозашивочная; бункера накопительные; пульт управления. Основные технико-технологические показатели, характеризующие работу линии, приведены в таблице 2.

Линия испытана в процессе уборки и послеуборочной обработки семенного материала различных сортов пшеницы и ячменя, а также гибридов и самоопыленных линий кукурузы из урожая 2014 года. После обработки на линии получены семена со всхожестью 98-100%, чистотой 98-99,5%, без какого-либо травмирования и механического повреждения. Обслуживание линии осуществлялось одним оператором-механиком, в случае фасовки-упаковки семян в мешки с укладкой на поддоны дополнительно привлекалось 4 рабочих.

Таблица 2. Технико-технологические показатели и характеристика линии для обработки и подготовки высококачественного посевного материала

|

Показатели

|

Характеристика

|

|

Производительность, т/час:

- очистка

- сортирование

- обогащение

|

8

4

3

|

|

Исходный семенной материал

|

зерновые, зернобобовые и масличные культуры, гибриды кукурузы и родительские компоненты

|

|

Назначение

|

очистка от примесей; сортирование за размером, удельною массой и аэродинамикою семени; обогащение фракций; фасовка и упаковка посевных единиц

|

|

Состав - отечественное оборудование

|

зерносепаратор, аспиратор, стол гравитационный, дозатор, мешкозашивочная машина, нории, конвейер, бункера накопительные, пульт управления

|

|

Установленная мощность, кВт не менее

|

25

|

Монтаж линии проведен с помощью обычных строительных и сварочно-крепежных работ, на основе установки-сборки готового оборудования и машин. Машины размещены в типовом здании размером 106,2 м2, высотой 6,0 м до перекрытия. Специальные аспирационные сети не проводились за исключением лишь воздуховода, соединяющего стол гравитационный с вентилятором протяжки воздуха и его выбросом за пределы здания. За зданием устанавливался также бункер приемный для семенного материала и бункер накопительный для отходов.

Общий вид линии представлен на рисунке. Нетрудно заметить состояние компактности и вместе с тем свободного доступа к основным машинам и узлам. При необходимости линия может доукомплектовываться калибровочной машиной для получения отдельных посевных фракций.

Выводы.

1. В процессе послеуборочной обработки ассортимент технологических операций зависит от культуры, ее состояния при уборке и назначения. К основным операциям, занимающим наибольшие объемы в обработке, следует относить сепарирование зерновых масс в режимах очистки-сортирования. Степень насыщенности разными операциями наиболее высокий при обработке кукурузы на семенные цели.

2. Разработана и испытана новая механизированная линия для обработки и подготовки высококачественного посевного материала. Линия предназначена для очистки-сортирования-обогащения семян зерновых, зернобобовых и масличных культур, в том числе гибридов кукурузы, а также их родительских компонентов, обеспечивает мягкую и точную обработку без механических повреждений и травмирования семени. Может устанавливаться и эксплуатироваться в условиях обычного семеноводческого хозяйства, включает машины только отечественного производства.

Л и т е р а т у р а

1. Кирпа Н.Я. Качество семян и подготовка к севу / Н.Я. Кирпа // Хранение и переработка зерна. – 2013. – №3(168). – С. 31-34.

2. Кирпа Н.Я. Принципы и способы сепарирования зерновых масс / Н.Я. Кирпа // Хранение и переработка зерна. – 2011. – №4(142). – С. 33-36.

3. Ижик Н.К. Полевая всхожесть семян / Н.К. Ижик // К.: Урожай, 1976. – 200 с.

Новое оборудование для послеуборочной обработки, сушки и очистки семенной кукурузы

-

Effectively operating aspiration improves working conditions, increases fire- and explosion safety of production, helps to increase the yield and improve the quality of products, and protects the atmospheric air from pollution.

In various industries (for example, in the construction materials industry, chemical and mining), dust is understood as a type of aerosol, i.e., a dispersed system consisting of fine solid particles in suspended conditions in a gaseous medium. In the grain processing industry, industrial dust includes small and light organic and inorganic solid particles that are released into the production room from the grain mass during the movement, processing of grain, as well as various bulk feed components. Moreover, dust includes not only particles suspended in the air (aerosol), but also particles deposited on the surface of equipment and building structures of a building (airgel). Particularly large amounts of dust are generated when grain is processed in impact machines, for example, crushing and grinding machines, hammer mills and roller mills. In these machines, sometimes increased explosive dust concentrations can occur, which can be eliminated by aspirating the equipment. Dust, penetrating through leaks in the equipment case into the air of the room, increases its dustiness, worsens human working conditions, reduces labor productivity, increases friction and wear in machines, contributes to the occurrence of fires, dust explosions, etc. Dust, penetrating through leaks in the equipment case into the air of the room, increases its dustiness, worsens human working conditions, reduces labor productivity, increases friction and wear in machines, contributes to the occurrence of fires, dust explosions, etc. Dust in two states: aerosol (suspended) and aerogel (settled), can move from one state to another. From the first state to the second, dust passes under the influence of gravity, as well as electrical or centrifugal forces. Из второго состояния в первое пыль переходит под действием возмущающих сил, вызванных вибрацией, ударами или потоками воздуха. Состав пыли зависит от ее происхождения. Промышленная пыль состоит из тех же продуктов и веществ, которые перерабатывают на данном предприятии. Зерновая пыль состоит из двух частей: минеральной и органической. На элеваторах пыль содержит до 50% минеральных частиц. В зерноочистительных отделениях мукомольных заводов и крупозаводов преобладает органическая пыль (до 80…95%). В размольных и выбойных отделениях мукомольных заводов вся пыль мучная, органического происхождения. На предприятиях по хранению и переработки зерна пыль по ценности может быть негодная (черная) зольностью более 6,5% (подлежит уничтожению); кормовая (серая) зольностью 2…6,5% (может идти на корм скоту и птице); пищевая мучная (белая) зольностью меньше 2% (используется как пищевой продукт при выработке муки второго сорта). Размеры частиц колеблются в широких пределах - от долей микрометра до 250 мкм. В зависимости от размеров частиц пыль условно разделяют на крупную (50…250мкм), среднюю (10…50мкм) и мелкую (меньше 10мкм). На элеваторах и складах для зерна преобладает крупная пыль, в зерноочистительных отделениях мукомольных заводов и крупозаводах - средняя пыль, в размольных и выбойных отделениях мукомольных заводов - мелкая пыль (70-80% с размером частиц меньше 3мкм), в шелушильных отделениях крупозаводов и на комбикормовых заводах - также мелкая пыль. Вредность пыли зависит от ее размеров и химического состава. Крупная пыль менее опасна, чем мелкая, так как она задерживается при дыхании на слизистых оболочках носа. Мелкая пыль с размером частиц 5…10мкм - самая опасная для здоровья человека. Химический состав пыли в большей степени определяет ее вредность, которую оценивают по содержанию диоксида кремния (кремнезема). Чистота воздуха в рабочих помещениях должна поддерживаться по запыленности на уровне, не превышающем предельно допустимых концентраций (ПДК): 4 мг/м3 зерновой пыли и 6мг/м3 мучной. В местах постоянного проживания людей запыленность воздуха не должна превышать 0,5мг/м3 независимо от вида пыли. Допустимая концентрация пыли при выбросе воздуха в атмосферу после очитки в аспирационных и пневмотранспортных установках определяется расчетом рассеивания воздуха. Одна из основных задач, решаемых с помощью вентиляционных и аспирационных установок, - обеспечение чистоты воздуха по запыленности, не превышающей эти пределы. Чистоту воздуха в рабочих помещениях (по запыленности) можно обеспечить аспирационными установками посредством эффективной аспирации всего оборудования, в котором образуется пыль. Чистоту воздуха, выбрасываемого в атмосферу, можно обеспечить в том числе применением высокоэффективных пылеуловителей (желательно фильтров).

-

тест

-

тест

-

|

Клапана перекидные с ручным приводом

|

|

№

|

Наименование, марка

|

|

1

|

КП-100.000 Клапан перекидной двусторонний (ø100)

|

|

2

|

КП-120СР.00.000 Клапан перекидной двусторонний (120х120)

|

|

3

|

КОР-2.00.000 Клапан перекидной односторонний (140х140, 45°)

|

|

4

|

КОР-150.00.000 Клапан перекидной односторонний (ø150, 60°)

|

|

5

|

КДР-150.00.000 Клапан перекидной двусторонний (ø150)

|

|

6

|

КОР-4.00.000 Клапан перекидной односторонний (200х200, 36°)

|

|

7

|

КОР-6.00.000 Клапан перекидной односторонний (200х200, 45°)

|

|

8

|

КП-200СР.00.000 Клапан перекидной двусторонний (ø200)

|

|

9

|

КОР-200х45.00.000 Клапан перекидной односторонний (ø200, 45°)

|

|

10

|

КОР-250-36.00.000 Клапан перекидной односторонний (250х250, 36°)

|

|

11

|

КП-250.000 Клапан перекидной двусторонний (250х250)

|

|

12

|

КОР-12.00.000 Клапан перекидной односторонний (250х250, 45°)

|

|

13

|

КОР-250х45.00.000 Клапан перекидной односторонний (ø250, 45°)

|

|

14

|

КП-250СР.00.000 Клапан перекидной двусторонний (ø250)

|

|

15

|

КДР-4.00.000 Клапан перекидной двусторонний (300х300)

|

|

16

|

КОР-7.00.000 Клапан перекидной односторонний (300х300, 36°)

|

|

17

|

КОР-9.00.000 Клапан перекидной односторонний (300х300, 45°)

|

|

Клапана перекидные с электроприводом

|

|

№

|

Наименование, марка

|

|

1

|

КО-4МР.00.000М Клапан перекидной односторонний (200х200, 36°)

|

|

2

|

КО-6МР.00.000М Клапан перекидной односторонний (200х200, 45°)

|

|

3

|

КД-3МР.00.000М Клапан перекидной двусторонний (200х200)

|

|

4

|

КП-220СЭ.00.000 Клапан перекидной двусторонний (ø200)

|

|

5

|

КОЭ-250-45.00.000 Клапан перекидной односторонний (ø200, 45°)

|

|

6

|

КП-250СЭ.00.000 Клапан перекидной двусторонний (ø250)

|

|

7

|

КД-4МР.00.000М Клапан перекидной двусторонний (300х300)

|

|

8

|

КО-8МР.00.000М Клапан перекидной односторонний (300х300, 54°)

|

|

9

|

КО-7МР.00.000 Клапан перекидной односторонний (300х300, 36°)

|

|

10

|

КО-9МР.00.000М Клапан перекидной односторонний (300х300, 45°)

|

|

11

|

КТЭ-300.00.000 Клапан перекидной трехсторонний (300х300, 45°)

|

|

12

|

КД-400МР.00.000 Клапан перекидной двусторонний (400х400)

|

|

13

|

КО-12МР.00.000П Клапан перекидной односторонний (400х400, 45°)

|

|

14

|

КД-450МР.00.000 Клапан перекидной двусторонний (450х450)

|

|

Клапана перекидные с пневмоприводом

|

|

№

|

Наименование, марка

|

|

1

|

КПЛ-200СП.00.000 Клапан перекидной двусторонний (200х200)

|

|

2

|

КПЛ-200-36П.00.000 Клапан перекидной односторонний (200х200, 36°)

|

|

3

|

КО-4П.200.000 Клапан перекидной односторонний (200х200, 36°)

|

|

4

|

КО-6П.200.000 Клапан перекидной односторонний (200х200, 45°)

|

|

5

|

КД-3П-200.00.000 Клапан перекидной двусторонний (200х200)

|

|

6

|

КОП-200х45.00.000 Клапан перекидной односторонний (ø 200, 45°)

|

|

7

|

КП-200СП.00.000 Клапан перекидной двусторонний (ø 200)

|

|

8

|

КО-П45.250.000-01 Клапан перекидной односторонний (250х250, 45°)

|

|

9

|

КП-250СП.00.000 Клапан перекидной двусторонний (ø 250)

|

|

10

|

КОП-250-45.00.000 Клапан перекидной односторонний (ø 250, 45°)

|

|

11

|

КО-7П.00.000-01 Клапан перекидной односторонний (300х300, 36°)

|

|

12

|

КО-8П.00.000 Клапан перекидной односторонний (300х300, 45°)

|

|

13

|

КПС-300.000-01 Клапан перекидной двусторонний (300х300)

|

|

14

|

КПП-300.000-01 Клапан перекидной односторонний (300х300, 30°)

|

|

Задвижки с ручным приводом

|

|

№ п/п

|

Наименование, марка

|

|

1

|

ЗГ-300Р.00.000 Задвижка ручная (300х300)

|

|

2

|

ЗГ-300ЕР.00.000 Электро-ручная задвижка (300х300)

|

|

3

|

ЗГ-400Р.00.000 Задвижка ручная (400х400)

|

|

4

|

ЗГ-500Р.00.000 Задвижка ручная (500х500)

|

|

5

|

ЗГ-300х500.00.000 Задвижка ручная (300х300)

|

|

6

|

ЗР-220х500.00.000 Задвижка ручная (220х500)

|

|

7

|

ЗР-320х500.00.000 Задвижка ручная (320х500)

|

|

8

|

ЗР-250х250.00.000 Задвижка ручная (250х250)

|

|

9

|

ЗР-250х500.00.000 Шибер (250х500)

|

|

10

|

ЗЦ-200.00.000 Задвижка цепная (200х200)

|

|

11

|

ЗЦ-300.00.000 Задвижка цепная (300х300)

|

|

12

|

ЗЦ-400.00.000 Задвижка цепная (400х400)

|

|

13

|

ЗЦ-450.00.000 Задвижка цепная (450х450)

|

|

Задвижки с пневмоприводом

|

|

№ п/п

|

Наименование, марка

|

|

1

|

ПНЗ-200.00.000 Пневмозаслонка (200х200)

|

|

2

|

ПНЗ-200Н.00.000.Н5000 Пневмозаслонка (н/ж сталь) (200х200)

|

|

3

|

ПНЗ-300.00.000 Пневмозаслонка 300х300

|

|

4

|

ПНЗ-300Н.00.000.Н5000 Пневмозаслонка (н/ж сталь) (300х300)

|

|

5

|

ПНЗ-400.00.000 Пневмозаслонка 400х400

|

|

6

|

ПНЗ-400Н.00.000.Н5000 Пневмозаслонка (н/ж сталь) (400х400)

|

|

Задвижки с электроприводом

|

|

№ п/п

|

Наименование, марка

|

|

1

|

ЭЛЗ-200.00.000П Электрозаслонка (200х200)

|

|

2

|

ЭЛЗ-300.00.000П Электрозаслонка (300х300)

|

|

3

|

ЭЛЗ-400.00.000П Электрозаслонка (400х400)

|

|

4

|

ЭЛЗ-600.00.000П Электрозаслонка (600х600)

|

|

5

|

ЭЛЗ-600.00.000.Н-5000 Электрозаслонка (600х600)

|

|

6

|

ЗГ-300Е.00.000 Электрозаслонка (300х300)

|

|

7

|

ЗГ-300ЕР.00.000 Электро-ручная задвижка (300х300)

|

|

8

|

ЗГ-400Е.00.000 Электрозаслонка (400х400)

|

-

-

тест

-

тест

-

тест

-

тест

-

Что мы автоматизируем:

- комбикормовые заводы

- хлебоприемные пункты и элеваторы

- cушилки зерновые

- рушально-веечные отделения МЭЗ

- мельницы

- крупозаводы

- семенные линии

Объектами автоматизации могут являться не только новые объекты нашего производства, но и существующие объекты как нашего, так и других производителей.

Почему заказать автоматизацию лучше у нас:

Для правильной автоматизации производства необходимо досконально знать технологический процесс и оборудование, на котором он осуществляется:

- кто лучше производителя знает оборудование?

- мы аккумулируем (обобщаем, изучаем…) опыт применения заказчиками нашего оборудования в различных технологических процессах.

Наш подход - комплексная интернет-ориентированная автоматизация за бюджетную цену.

У нас есть свои предпочтения в выборе контроллеров и других элементов системы автоматизации, но мы работаем в любом режиме:

- когда заказчика интересует только конечный результат – а все остальное – наша ответственность, или

- в диалоге со специалистами заказчика, в процессе составления тех.задания, проекта, мы согласовываем элементную базу.

Что мы используем:

Свои проекты, в зависимости от их сложности, мы реализуем, применяя, как одну из самых популярных в мире SCADA систем (1)

- InduSoft Web Studio или SIMATIC WinCC , так и более бюджетный вариант на основе шлюза данных со встроенным веб-сервером WebHMI.

В своей работе мы используем:

1. Язык программирования С++, скриптовые языки программирования VBScrip, Lua 5.1., встроенный язык InduSoft.

2. Языки программирования логических контроллеров стандарта IEC61131-3:

· LD — Релейно-Контактные Схемы

· FBD — Функциональные Блоковые Диаграммы

· IL — Список Инструкций

· SFC — Последовательностные Функциональные Диаграммы

· ST — Структурированный Текст

3. Также протоколы связи с УСО (устройства связи с объектами управления):

· MODBUS TCP

· MODBUS RTU

4. Пускорегулирующую аппаратуру Schneider Electric.

5. Промышленные программируемые контроллеры ICP DAS.

Шкафы устройств связи с объектами управления

В структуре больших и средних по количеству сигналов систем автоматизации (СА) для различных отраслей промышленности можно выделить контроллер центральный (КЦ), выполняющий алгоритмы управления, и устройства связи с объектами управления (УСО), выполняющие сбор информации с первичных датчиков и вторичных преобразователей, а также выдачу управляющих сигналов на исполнительные механизмы. Связь между КЦ и УСО осуществляется посредством последовательной информационной шины с использованием различных интерфейсов (RS‑485, Ethernet, CAN и др.).

Обычно шкаф УСО содержит в своем составе контроллер ввода/вывода, блоки питания и различные дополнительные устройства, такие как клеммные соединители для подключения объектовых кабелей, промежуточные клеммники, промежуточные реле, устройства защиты от импульсных перенапряжений, барьеры искрозащиты, предохранители, размыкатели, различные преобразователи сигналов и интерфейсов и др. Чтобы подключить дополнительные устройства к контроллеру ввода/вывода, необходимо произвести внутришкафной монтаж. Для этого разрабатывается конструкторская документация (КД) на шкаф УСО, включающая в себя схемы электрические и электромонтажные, сборочные чертежи и т. д. Так как состав сигналов в каждом УСО СА различен, необходимо разрабатывать КД практически для каждого шкафа УСО. Трудоемкость внутришкафного монтажа и наладки УСО также достаточно велика, поскольку каждый провод требуется промаркировать и подключить к соответствующему клеммнику. При этом могут возникать ошибки монтажа, устраняемые во время наладки шкафа.

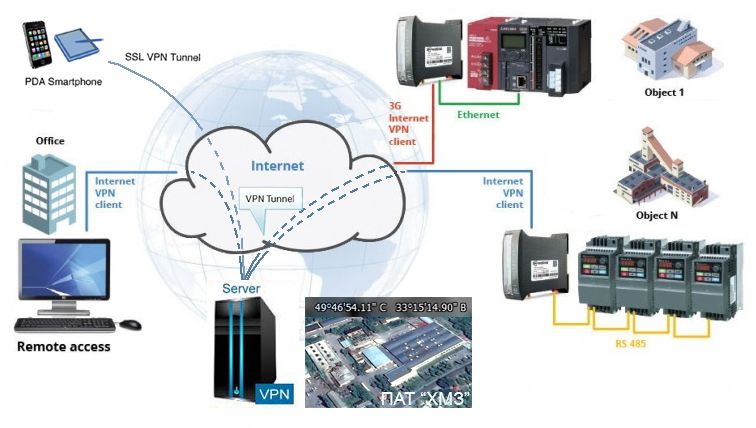

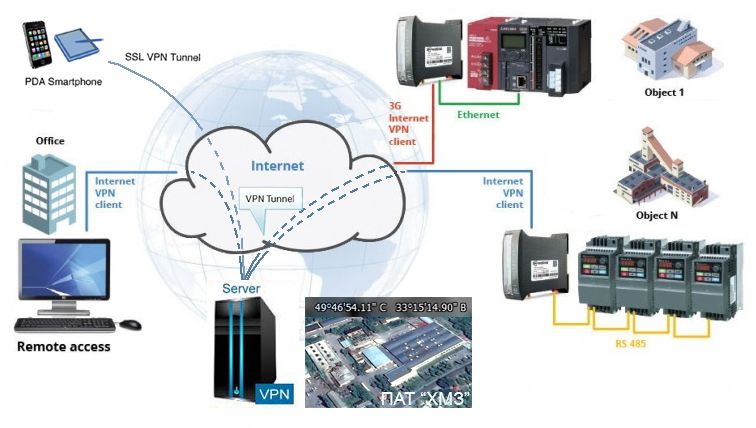

Удаленный доступ

Для того что бы получить удаленный доступ к вашей системе автоматизации (или, к примеру - видеокамере) из сети Интернет необходимо, что бы устройство к которому нужно получить удаленный доступ имело уникальное имя (уникальный IP адрес (2)) в глобальной сети.

Проблема с постоянной сменой IP в Интернете связана с тем, что пространство публичных адресов в Интернете IPv4 ограничено по объему, и применение фиксированного адреса стоит обычно дополнительные деньги - как отдельная услуга у провайдера Интернет. Поэтому обычно, для работы в Интернет адрес выделяется провайдером динамически - просто из пула свободных на данный момент адресов. Заранее предсказать, какой это будет адрес, невозможно, поэтому подключиться по IP удаленно тоже нельзя.

Есть способ, который позволяет получить внешний статический IP-адрес без помощи провайдера - использовать VPN-соединение с внешним сервером, с которого все запросы на нужный порт, будут переадресованы на компьютер, с которого производится VPN-подключение.

Завод, в рамках услуг по сопровождению, установленных нами систем автоматизации, предоставляет (через собственный VPN-сервер) заказчикам услугу VPN доступа. При этом осуществляется удаленный сервисный доступ, который позволяет реализовать программирование, настройку или диагностику автоматики, подключенной к WebHMI, например контроллеров или приводов, удаленно с помощью штатных утилит и средств разработки изготовителей данного оборудования.

Пользователь может, как организовывать свою VPN сеть, так и использовать сеть, предоставляемую заводом.

И пусть вас не удивляет, что в Полтавской глубинке, в городе численностью меньше 15000 жителей может быть современное предприятие, которое имеет все возможные сертификаты ISO, ЕАС, РСТ, EC Declaration of Conformity… производит свою продукцию на современном оборудовании: Bystronic, TRUMPF, DMG MORI, Doosan, MVDinan, HACO, Kawasaki…. и да, нам немножко повезло с расположением, через Хорол проходят оптоволоконные линии Укртелекома и Датагрупп… не каждый завод в Киеве имеет два канала высокоскоростного подключения.

-