Призначення виробу

Машини мокрого лущення зерна безперервної дії марки ММШ і ММШХ-5 призначені для очищення поверхні зерна, часткового відділення плодових оболонок, зародка, борідки і зволоження зерна на підприємствах борошномельної промисловості для роботи в комплекті з іншими видами обладнання, які входять до складу схеми технологічного процесу млина.

Машини, призначені для експлуатації в районах з помірним кліматом, повинні виготовлятися в кліматичному виконанні У категорії 3 по ГОСТ 15150.

Порівняння основних параметрів ММШ та ММШХ-5

|

НАЙМЕНУВАННЯ ПАРАМЕТРА

|

ЗНАЧЕННЯ

|

|

ММШ

|

ММШХ-5

|

|

Продуктивність технічна, т/год, не менше

Встановлена потужність, кВт, не більше

Число обертів ротора, об/хв

Габаритні розміри, мм, не більше:

довжина

ширина

висота

Маса, кг, не більше

Витрата води, л/год, не більше:

на миття зерна ( 120... .130 л на 1 тонну зерна)

на змивання лушпиння

Діаметр ротора, мм

Зниження зольності зерна, %, не менше

Зволоження зерна, %:

- у пшениці I... .III типів

- у пшениці IV типу

Зольність відходів %

- у пшениці I... .III типів

- у пшениці IV типу

Тиск води в трубопроводі, кПа (кГ/см²), не менше

Якість води

|

2... .3

7,5

664

1208

752

1978

600

240... .390

140... .160

476

0,02... .005

1,9

1,6

3,15

2,98

300 (3)

водопровідна

питна вода

|

3... .5

7,5

664

1408

952

1978

1000

650

350

556

0,02... .005

1,9

1,6

3,15

2,98

300 (3)

водопровідна

питна вода

|

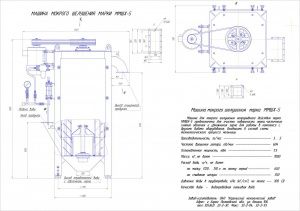

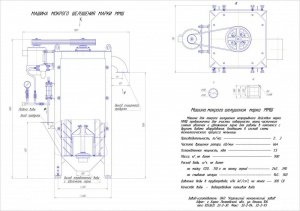

Пристрій і робота

Машини марки ММШ та ММШХ-5 складається з корпусу, ситового циліндра, ротора з лопатками для вертикального переміщення зерна, приймального патрубка, патрубка для виведення митого облущеного зерна, приводу, нижньої воронки, призначеної для зливу відпрацьованої води, а також вузла розподілу води.

У вузол розподілу води входять:

- електромагнітний 2-х ходовий нормально закритий клапан тип EV 220А 10B, G 12N NC000, код 042U 4014

- манометр Ру = 10 кГ/см², d = 100, ГОСТ 2405-88

- ротаметр РМ-0,4 ЖУЗ, ГОСТ 14045-81

- кран триходовий натяжний муфтовий з фланцем для контрольного манометра, Dу = 15, р = 16 кГ/см², ТУ 26-07-1061-84

- вентилі 15 8р2 Ду = 15 ГОСТ 18722-73

Один з основних органів машини - ротор, що складається з вала і трьох розеток. До розеток болтами прикріплені шість бичів, скріплених внизу сталевим кільцем. На кожному бичі приварено 12 лопаток, кожна з яких розташована під кутом 45º до горизонталі. Вгорі на бичах розташовані лопатки, які відкидають зерно у випускний патрубок. Нижня частина ротора на висоті 345 мм розташована в кільцевому каналі між стінками внутрішнього конуса і зовнішнього циліндра. Ця частина машини є миючою зоною. Вал ротора обертається у верхньому і нижньому підшипникових вузлах. Корпуси підшипників прикріплені до верхньої кришки і основи корпусу машини. Ротор в зібраному вигляді балансують з типовим дисбалансом 2 г. м. Ротор приводиться в рух електродвигуном за допомогою клинопасової передачі. Натяг ременів забезпечується натяжними шпильками.

Ситовий циліндр машини мокрого лущення марки ММШ складається з трьох частин, з'єднаних між собою болтами. Ситовий циліндр машини мокрого лущення марки ММШХ-5 складається з двох частин також з'єднаних між собою болтами. Циліндри встановлюють таким чином, щоб вихідна частина лускатих отворів розміром 1,1х10 була звернена по напрямку обертання ротора. У вільний простір потрапляють оболонки зерна і відпрацьована вода, які потім видаляються з машини. З поверхні ситового циліндра і корпусу проходові частинки видаляються змивним пристроєм. Воно складається з трубчастого кільця з двома рядами отворів.

Принцип дії машин полягає в наступному:

Зерно через приймальний патрубок 6 рівномірно подається в миючу зону машини. Одночасно надходить вода. Її витрата контролюється ротаметром. Зерно, що подається в нижню частину машини, підхоплюється лопатками і піднімається вгору, проходячи зону мийки, віджимання і лущення, в камеру викиду. Зерно в момент підйому під дією відцентрової сили, створюваної ротором, відкидається до поверхні ситового циліндра. В результаті тертя зернинок між собою і об лускате сито поверхня зерна очищається від надірваних оболонок і частково від зародка і борідки. При цьому з поверхні зерна видаляється надлишкова волога. Із зони віджиму і лущення зерно надходить у верхню камеру, звідки лопатками виводиться з машини через патрубок. Проходові частинки, пройшовши через отвори в ситовому циліндрі, падають вниз. Частинки, що осіли на зовнішній поверхні циліндра і внутрішньої поверхні корпусу машини, періодично змиваються водою і разом з основною масою відходів виводяться з машини.

При наявності напруги в ланцюзі живлення циклічного реле часу РВ-1 відбувається замикання його контактів (діапазон регулювання від 0,3 до 3 хв.). При цьому подається напруга на електромагнітний клапан ЕК1, він включається, тим самим забезпечуючи подачу води. По закінченню циклу замикаючий контакт розмикається (діапазон регулювання від 3 до 30 хв.), при цьому припиняється подача напруги на електромагнітний клапан ЕК1. Перекриваючи подачу води, клапан повертається у вихідне положення. Цикл повторюється.

Якість видалення частинок з ситового циліндра залежить від наступних факторів:

- ступеня очищення зерна перед машиною;

- стану зерна (фактура);

- тиску води в системі;

- тривалості циклів промивки і часу між ними.

При запуску машини всі ці чинники враховуються і при візуальній перевірці регулюється тривалість промивки і час між цими циклами. Реле часу необхідно розмістити в шафі керування даною машиною.

Під час роботи машини під навантаженням особливу увагу слід звертати на:

- рівномірну подачу продукту в машину, не допускаючи її перевантаження;

- прилипання лушпиння до стінок корпусу машини і ситового циліндра, не допускаючи залипання отворів в ситовому циліндрі;

- витрата води за показаннями ротаметра;

- роботу автоматичного обмивального пристрою, контролюючи період обмивання і паузу по витікаючій воді. Тиск води в трубопроводі має бути не нижче 300 кПа (3 кГ/см²);

- герметичність з'єднань, не допускаючи послаблення різьбових з'єднань і протікання води;

- відходи, не допускаючи в них наявності зерна;

- санітарний стан і відсутність сторонніх шумів в роботі машини.

В результаті обробки зерна в машині отримуються відходи, які в основному складаються з частинок оболонки. Кількість відходів по відношенню до зерна становить 0.11%. Зольність відходів при обробці пшениці I... III типів дорівнює 3,15%, IV - 2,98%. Машина при випробуванні забезпечила зниження зольності зерна від 0,02 до 0.05%.

Зволоження зерна склало 1,9% - у пшениці I... .III типів і 1,6% - у пшениці IV типу.