Призначення виробу

Концентратор марки КЗХ-9 (далі - концентратор) призначений для класифікації зерна пшениці, а також інших зернових культур (ячменю, вівса) по щільності.

Концентратор марки КЗХ-9 виготовляється за 3-ю категорією ГОСТ 15150 в кліматичному виконанні «У» для внутрішнього ринку та експорту в країни з помірним кліматом. При цьому концентратор повинен працювати в робочих режимах при температурі від мінус 10 до плюс 40 °С, відносній вологості 80% при середньорічній температурі плюс 15°С, атмосферному тиску від 650 до 800 мм. рт.ст.(86,6÷106,7 кПа).

Режим роботи одно-, двох - і тризмінний.

Основні параметри КЗХ-9

|

НАЙМЕНУВАННЯ ПАРАМЕТРА

|

ЗНАЧЕННЯ

|

|

Продуктивність (номінальна), кг/год

|

6500

|

|

Частота коливань столу, кол/хв.

|

920

|

Амплітуда коливань столу, мм

|

2-6

|

Ситові рами:

Число

Площа, м2

Розміри, мм

|

2

1,35

988´678

|

Ефективність поділу зерна пшениці по фракціям, %

Важка

Змішана

Виділення відходів і щуплого в´ялого зерна

|

60-80

40-20

0,2-3,0

|

|

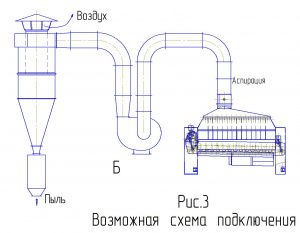

Необхідна витрата повітря, м³/год, не більше

|

3900

|

Встановлена потужність, кВт

|

0,37

|

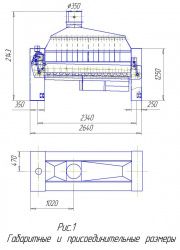

Габаритні розміри, мм:

довжина

ширина

висота

|

2800

960

2150

|

|

Маса, кг, не більше

|

670

|

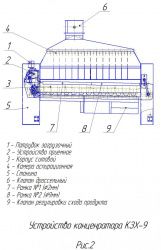

Пристрій і робота

Концентратор марки КЗХ-9 складається з ситового корпусу, який підвішений на чотирьох підвісках, кут нахилу яких до вертикалі становить 15º±0,5. Корпус складається з двох боковин, з'єднаних між собою поперечними траверсами і розпірками, а в нижній частині – двома збірниками. На боковині ситового корпусу зроблені направляючі для ситових рамок і отвір для забору повітря, закритий сіткою. Ситові рамки затиснуті упором і двома пружними рукоятками.

Подачу зерна в ситовий корпус, його розподіл по всій ширині сит забезпечує приймальний пристрій, з´єднаний з прийомним патрубком рукавом. Коливання ситового корпусу збуджує електромеханічний вібратор маятникового типу, закріплений на його передній траверсі двома циліндричними гумометалевими амортизаторами. Аспіраційна камера розділена на 14 секцій. У верхній частині кожної секції знаходиться клапан для регулювання аспіраційного режиму надситового простору концентратора. Для спостереження за режимом роботи на бічних стінках аспіраційної камери розташовані швидкознімні лючки. Необхідне розрідження в концентраторі встановлюють регулювальним клапаном патрубка за допомогою рукоятки. Ситова рамка забезпечена механізмом з рукояткою. Нею можна вручну регулювати щілину для виходу сходової фракції.

Машина працює за наступною технологічною схемою:

Продукт, що надходить у машину через завантажувальний патрубок і приймальний пристрій, рівномірним шаром надходить на першу ситову рамку. Внаслідок спрямованих коливань корпусу і аерації зерно при русі по першій рамці (отвори діаметром 2 мм) псевдозріджується і самосортується по товщині шару: важка фракція концентрується в нижній частині шару, а легка – у верхній. Важка фракція відрізняється від легкої більшою натурою і масою 1000 зерен. На першій ситовій рамці проходом через сито відділяється підсів. Він складається з піску і битих зерен. При русі зерна по другій ситовій рамці з отворами діаметром 9 мм просіюється спочатку важка фракція зерна з нижнього шару, а потім змішана фракція, що утворюється в результаті просіювання через сито, разом з частиною важкої фракції і більш легкого (з верхньої частини "киплячого" шару). Важку і змішану фракції зерна поділяють регулювальним клапаном. Він розташований у збірнику під другою ситовою рамкою.

Сходом з сита рамки №2 йде легка фракція – менш цінні (по натурі і масі 1000 зерен) компоненти зерна і важковідокремлювані домішки. Відходи, виділені проходом першої ситової рамки і сходом з другої рамки, об'єднують і спрямовують для обробки. Важку фракцію зерна направляють в трієри для відбору коротких домішок, а змішану – в оббивні машини. Для досягнення оптимальної продуктивності і високої технологічної ефективності необхідно забезпечити рівномірну подачу зернової суміші в машину і рівномірний розподіл її по всій поверхні сит, відрегулювати аспіраційний режим і амплітуду коливань ситового корпусу. Щоб досягти рівномірної подачі зерна, в подаючій самопливній трубі рекомендується встановлювати автоматичний витратомір – регулятор потоку зерна, а перед ним встановити бункер місткістю близько 1,5 м³.

Амплітуду коливань ситового корпусу при необхідності регулюють, змінюючи верхній і нижній вантажі відносно один одного. Вони встановлені на обох кінцях вала електромеханічного вібратора. Амплітуду коливань визначають по індикатору ходу, розташованого на бічній стінці корпусу. Оптимальну товщину шару на всій просіюючій поверхні сит забезпечують ретельним регулюванням аспіраційного режиму. Шар зерна повинен "кипіти" на всій поверхні сит, однак не настільки сильно, щоб на окремих ділянках він розривався. Для цього також регулюють сходовую щілину на другій ситовій рамці. Звуження щілини створює необхідний підпір зерна при сходженні з сит. Шар зерна на сході повинен мати таку товщину, щоб перфорації сит не було видно. При наявності у сходженні великої кількості повноцінного зерна повітряний клапан в останній секції повністю закрити. Якщо цього недостатньо, то повітряні клапани в секціях №14, 15, 16 і 17 дещо закривають. Розрідження в концентраторі регулюють дроселем. У процесі роботи концентратора періодично контролюють їх технологічну ефективність. При її зниженні, насамперед, перевіряють і очищають сита, зношені очисники замінюють новими, регулюють аспіраційний режим. На ефективність і продуктивність роботи концентратора впливає правильність вибору кінематичних параметрів. При виникненні вібрації машини або невластивого стуку необхідно перевірити правильність установки вібратора і підтягнути болти кріплення кришки. Причиною вібрації може бути також вихід з ладу амортизаторів в підвісках або ослаблення кріплення машини до перекриття. У цьому випадку необхідно замінити амортизатори або підтягти болти.